반도체 산업은 그 어느 산업보다 경쟁이 치열하다. 또 저가격화의 역사이기도 하다. 사실상 무어의 법칙은 반도체 트랜지스터를 한없이 싸게 하기 위한 지침이었다.

반도체 산업은 그 어느 산업보다 경쟁이 치열하다. 또 저가격화의 역사이기도 하다. 사실상 무어의 법칙은 반도체 트랜지스터를 한없이 싸게 하기 위한 지침이었다.

반도체 공장은 제4차 산업혁명이라고 하는 인더스트리4.0(Industry 4.0)을 이미 도입하고 있다. IoT 센서를 제조장비 내에 도입하여 온도와 압력, 플라즈마 파워, 플라즈마 밀도, 가스 유량 등 다양한 제조 조건에서 반도체 박막의 두께, 전기적 특성 등 방대한 데이터를 분석하고 있다. 이러한 데이터는 몇 년 전부터 빅데이터라고 할 수 있을 만큼 방대해졌다.

1차 산업혁명(Industry 1.0)은 스코틀랜드의 기술자 제임스 와트가 발명한 증기기관을 이용해 공장의 생산성을 획기적으로 높였다. 2차 산업혁명(Industry 2.0)은 증기기관이 아닌 전기를 이용해 생산성을 현저히 높였다. 1970년대부터 시작된 3차 산업혁명(Industry 3.0)은 PLC(Programmable Logic Controller)를 사용해 기계장치를 운전, 제어함으로써 효율적으로 동작할 수 있도록 했다. 말하자면 공장의 IT 혁명이었다.

현재 4차 산업혁명(Industry 4.0)은 IoT와 센서를 이용해 데이터를 수집하고, 이 데이터를 인터넷이나 인트라넷에 올려 대형 컴퓨터로 분석하여 최적의 조건에 피드백함으로써 생산성을 높이는 개념이다. 기존의 PLC는 미리 사람이 제조조건을 프로그램하는 도구에 불과했지만, 4차 산업혁명은 사람을 통하지 않고 센서에서 데이터를 자동으로 분석하고 그것을 자동으로 피드백함으로써 자율적으로 공장을 운영한다.

이런 개념이라면, 반도체 공장은 이미 오래 전부터 4차 산업혁명이 진행됐다고 할 수 있다. 반도체 업계는 반도체 제조공정에 가장 앞선 시스템을 도입하여 생산성을 높여왔다. 웨이퍼(wafer)에서의 소자 중 양품(Good die) 비율을 뜻하는 ‘수율’을 95% 이상 확보해 불량품 발생을 최소화했다. 수율 95% 이상은 ‘다이아몬드 수율’이라 해서 꿈의 수율이라 일컫는다.

반도체 산업은 저가격화의 역사이기도 하다. 사실상 무어의 법칙은 반도체 트랜지스터를 한없이 싸게 하기 위한 지침이었다. 알다시피 무어의 법칙은 1개의 칩에 집적할 수 있는 트랜지스터의 수가 1년마다 2배로 늘어난다는 이론이다. 그러나 이제 무어의 법칙이 한계에 다다르고 있다. 인텔의 최신 프로세서인 제온 브로드웰 E5 프로세서는 14나노 공정에서 제조되며 코어 당 72억 개의 트랜지터가 집적돼 있다. 만일 이 프로세서가 30만원이라고 하면 트랜지스터 1개 가격은 0.000002원에 불과하다. 거의 헐값이라 할 수 있다.

그 덕분에 반도체 칩은 컴퓨터와 TV, 라디오 등의 가전기기에 사용되기 시작했으며, 그 용도는 계속 확대일로에 있다. 산업기기, 의료기기, 헬스케어, 스마트폰, 자동차, 기차, 비행기, 로켓, 로봇, 웨어러블 기기, 칫솔에 이르기까지 다양한 분야로 확대되고 있다. 기존에는 소비자와 기업 또는 산업용으로 알려져 있었지만, 이제는 사회 인프라(전력과 가스, 수도, 교량, 터널, 도로 등), 사회 시스템(행정, 교육 등) 등에도 진출하고 있다. 그야말로 만능 도구가 되고 있다.

반도체 제조업의 새로운 패러다임

반도체를 싸게 만들기 위한 생산성 향상의 열쇠는 첨단장비·공정제어(AEC/APC: Advanced Equipment Control/Advanced Process Control)에 있다고 해도 과언이 아니다.

이와 관련해 지난해 12월 12일부터 13일까지 일본 도쿄 료고쿠에 소재한 KFC 홀에서 열린 국제 반도체 제조 심포지엄 ISSM(International Symposium on Semiconductor Manufacturing 2016)에서 의미 있는 발표가 있었다. 이번 심포지엄은 기조강연 7건, 튜토리얼 2건, 9개국 33개 기관의 일반강연 53건 등 총 62건의 강연으로 구성됐다.

기조강연에서는 반도체 초소형 생산 시스템으로 알려진 ‘미니멀 팹(Minimal fab)’(산업종합연구소), ‘자율주행을 위한 차량용 반도체’(도요타와 닛산), ‘인더스트리4.0을 도입한 스마트 반도체 공장’(인피니언 테크놀로지스), ‘2020년대 초미세 기술’(TSMC) 등 요즘 핫한 주제가 다뤄졌다.

튜토리얼 세션에서는 먼저 ‘변화하는 반도체 제조의 생산관리 시스템’이라는 제목으로 도시바 스토리지&디바이스 솔루션의 발표가 있었다. 도시바는 “NAND 플래시메모리의 경우 미세화와 생산규모의 확대에 따른 지속적인 비용절감에 의해 저가격화를 달성, 시장 확대를 꾀하고 있다”며 “생산규모 확대를 유지해 온 것은 사실상 최첨단 반도체 장비와 자동화 시스템”이라고 말했다.

최근에는 빅데이터의 활용, 기계학습(머신 러닝)의 도입이 진행되고 있다고 소개했다. 이어 “반도체 양산 공장에서 생산성을 지속적으로 높이기 위해서는 (1)자동화의 개선과 기계학습의 적용범위 확대로 생산 손실의 최소화를 위한 활동의 지속화, (2)IoT를 활용한 전체 데이터의 빠른 수집 및 활용과 이를 위한 인재 육성, 데이터 형식 표준화, 보안 대책 등이 필요하다”고 역설했다.

도쿄대학 대학원 공학연구과의 타카기 신이치 교수는 ‘반도체의 에너지 밴드 다이어그램’에 관해 강연했다. 최근의 반도체 기술은 다양한 반도체 재료의 디바이스 적용이 검토되고 있으며, 그 크기도 나노 수준의 것이 많이 사용되고 있다. 여기서 반도체 재료의 에너지 밴드 다이어그램은 그 물성을 이해하는데 기초라는 점에서, 타카기 교수는 전형적인 반도체 재료에 대해 이 밴드 다이어그램의 물리적 의미의 기초적인 이해와 더불어 밴드 갭, 유효 질량 등의 기초적인 물리량과 에너지 밴드 다이어그램의 관계에 대해 소개했다.

또한 나노미터 크기 재료의 물성을 이해하는데 중요한 양자크기효과(Quantum size effect)가 밴드 구조에 미치는 영향에 대해서도 소개했다.

이번 행사에서 가장 주목을 끈 세션이 3개 있었다. 첫 번째 세션은 ‘IoT와 빅데이터의 활용’이었다. 여기서는 최초로 공장 전체의 장비와 노동자 등의 자원 배분을 위해 빅데이터를 이용한 역전파 신경망 알고리즘(BPNN: Back Propagation Neural Network)에 따른 기계학습의 성과를 대만의 칭화대학과 졸업생이 설립한 벤처기업이 공동으로 발표했다. 자원 배분에 관한 논문은 이전에도 있었지만, 이번엔 빅데이터와 BPNN을 이용해 정밀도 향상을 실현한 사례가 소개됐다.

다음은 실제 반도체 칩 제조의 수율 향상을 목적으로 한 강연으로, 도시바가 방대한 데이터량의 고장 맵의 해석에 딥러닝을 이용해 고속으로 처리하는 기술을 소개했다. 딥러닝은 인공지능(AI) 분야에서 주목받고 있는 기술로, 향후 반도체 제조에서도 활용할 수 있는 중요한 기술이다. 이밖에 도쿄 일렉트론(TEL)이 모션 센서를 이용한 장비 유지보수의 공학적 접근에 관해 발표했다. 타 산업에서도 주목받고 있는 헤드 마운트 디스플레이(HMD: Head Mounted Display)를 이용한다는 점에서 특히 주목을 끌었다.

향후 이미지나 음성, 심지어는 기술 문서 등의 데이터가 반도체 생산에 점점 더 많이 활용될 것으로 생각되지만, 이러한 데이터는 비정형 데이터라는 점에서 장비 데이터와 수율 데이터 등 구조화된 데이터에 비해 데이터량이 많다. 파나소닉은 이러한 비정형 데이터를 취급하는 것을 염두에 둔 분산형 시스템에 대해 소개했다. 또한 네덜란드의 ASML 사는 노광장치의 빅데이터 활용에 대한 역사적 경위와 그 사례를 소개했다.

기술 문서 데이터 해석에 관한 강연도 2건 있었다. 하나는 기술 문서를 활용해 FDC(Failure Detection and Classification)와 APC의 정밀도 향상을 목표로 한 파나소닉의 강연이었다. 다른 하나는 도시바가 방대한 기술 문서에서 기술자에게 유익한 지식(예를 들어, 새로운 반도체 물질의 캐리어 이동도와 밴드 갭 값)을 신속하게 추출하는 것을 목적으로 한 검색 시스템을 소개했다.

SEMI 표준과 스마트 매뉴팩처링

IoT의 조류에서 공장자동화(FA) 시스템의 개방화와 표준화가 화제인 경우가 많아졌다. 반도체 공장에서는 스마트 매뉴팩처링의 선구자라 할 수 있는 자동화가 일찍부터 요구되면서 SEMI 표준에서는 1980년대부터 통신 분야의 표준화에 주력해왔다.

SEMI 표준화 활동은 오랜 세월에 걸쳐 적응성이 뛰어나고 자기진단 가능하며 상호운용성이 있는 공장의 실현을 위한 기본적인 표준 개발에 임해왔다.

1980년 초 ‘SEMI E4: 반도체 제조 장비 커뮤니케이션 표준 1 메시지 전송(SECS-I)’의 초판이 발표된 이후, SEMI의 인포메이션&컨트롤 위원회는 업계 표준화의 요구에 따라 계속해서 SECS(반도체 제조장비 커뮤니케이션 표준) 및 GEM(제조 장비 제어와 커뮤니케이션을 위한 일반 모델)을 통해 상당한 비용절감과 생산성 향상을 실현했다. 그리고 1990년대에 개발된 SECS 및 GEM을 통해 장비의 동작이 표준화되면서 공장 통합에서 상당한 비용절감 및 효율성 향상이 실현됐다.

최근에는 미세화와 오차 한계가 모든 제조 공정에서 가시화의 필요성을 더욱 높이고 있으며, 공장의 생산정보는 그 어느 때보다 다량으로 수집되고 평가돼야 한다. 건강 상태, 처리 능력, 프로세스 모니터링은 장비 전체의 효율 개선을 위해 수집된 데이터의 예이다.

지속적인 모니터링이나 온 디맨드 데이터, 데이터 보안 및 단일 경로에서의 제어는 그 데이터의 처리 부하가 장비의 처리 능력에 영향을 주지 않는 범위에서 모두 요구된다. 이에 대응하기 위해, SEMI의 장비 데이터 수집 표준(EDA: Equipment Data Acquisition) 군을 도입하는 업체가 늘고 있다. 이 EDA 표준(Interface A라고도 함) 군은 데이터 수집 소프트웨어와 현장의 제조 장비 간의 통신을 지원하기 위해 개발됐다.

분석 툴의 보급률 증가는 빅데이터의 요구를 가속화시켰다. 그리고 이전의 장비 커뮤니케이션 표준과 비교하면 EDA 표준은 특정 장비 구성요소와 관련된 데이터와 함께 여러 클라이언트에서 고속 데이터 수집 성능을 제공한다. 쉽게 말해, 이 표준 군은 생산의 최적화를 가능하게 하는 데이터의 흐름을 거의 실시간으로 제공한다.

SEMI 표준은 상호운용성과 자동화에 초점을 맞춘 다양한 통신 관계의 규격을 가지고 있다. 이러한 표준은 지금까지 특정 분야에서의 적용에 한정돼 왔지만, SEMI 표준을 다른 분야에 보급하기 위해, SEMI는 다른 산업계 및 표준화 조직과 정보교환을 추진하고 있다.

● 도요타가 생각하는 IoT 공장의 미래 - 피킹 작업과 부품 운반 작업에 IoT 적용

도요타자동차가 작년 독일 하노버 산업박람회에서 산업용 통신 프로토콜 EtherCAT의 전면적 도입을 발표했지만, 사실상 모두의 관심은 도요타 생산방식과 차세대 플랫폼 TNGA가 IoT와 어떻게 연계돼 가고 있는지에 집중됐다.

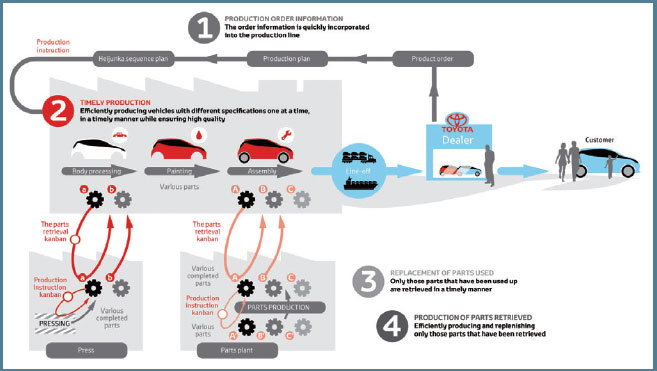

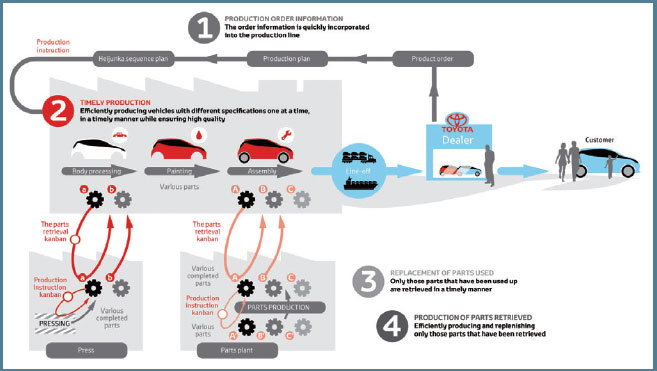

1950년경에 도입된 도요타 생산방식(TPS: Toyota Production System)은, 당시 자본과 기술이 부족했던 도요타가 서구의 높은 생산성을 자랑하는 설비에 대항하기 위해 고안해낸 것이다. 이 방식의 핵심은 적기생산방식(JIT: Just-in-Time)과 자동화다.

JIT은 생산 공정에서 부품 등의 재고를 없애 비용을 줄이는 게 목적이다. 이를 위해 도요타가 고안해 낸 게 ‘간판 시스템’이다. 간판 시스템은 ‘필요한 부품을, 필요한 때, 필요한 만큼 달라’고 앞 공정에 요구하는 일종의 주문서(바코드)다. 도요타 공장에서는 이렇게 후공정에서 앞 공정에 필요 부품을 주문하는 풀(pull) 방식을 적용한다. 때문에 필요한 만큼만 생산하게 되고 중간중간 쌓이는 불필요한 재고가 사라진다. 앞 공정에서 후공정으로 생산물을 밀어내는 푸시(push) 방식을 적용한 다른 공장에 비해 재고비용을 획기적으로 줄일 수 있다. 이 간판 시스템은 도요타뿐만 아니라 협력업체와도 연결돼 있다. 따라서 자동차 조립에 사용되는 부품이 공장에 도착하는 일정도 시간 단위로 관리된다.

두 번째로 중요한 요소는 사람의 개입 없이 생산 전체를 기계에 맡기는 ‘자동화’가 아닌 사람의 지혜가 더해진 ‘자동화’를 구현한다는 것이다. 기계가 이상을 감지하면 자동으로 정지하며, 여러 작업 공정에 한 명의 숙련 노동자가 배치된다.

TNGA(Toyota New Global Architecture)는 신차 개발에 필요한 자원의 약 20% 정도를 줄일 목적으로 도입됐다. 자동차를 만드는데 공유할 수 있는 부품은 공용화를 추진해 대량생산함으로써 고품질의 자동차를 싸게 만들고, 외관 등 지역에 따라 요구가 크게 바뀌는 부분은 다품종 생산한다.

도요타는 생산현장에 IoT를 어떻게 활용하고 있는지 구체적인 사례를 통해 들여다보자.

실제로 도요타는 피킹 작업과 부품 운반 작업에 IoT를 적용했다. 피킹 작업이란, 조립 공정으로 가져갈 부품을 선발하고 운반하는 작업이다. 언뜻 간단한 작업처럼 생각되지만, 여기서 부품을 잘못 선발하거나 시간이 지체되면 공정이 바로 멈출 수도 있는 중요한 작업이다. 부품을 어떤 순서로 선발하면 효율이 좋을지 등의 정보가 지금까지는 작업자의 경험 지식으로 밖에 존재하지 않았지만, 여기에 IoT를 도입함으로써 바코드를 확인하여 잘못된 부품을 방지할 수 있고, 각 작업자가어떤 작업에 얼마나 시간을 소비하는지도 시스템에서 알 수 있으며, 시스템에 맡길 수 있는 부분이 생김에 따라 필요한 인원도 줄일 수 있다.

부품 공장에서 공급되는 자동차 부품을 라인까지 운반하는 작업이 당연히 존재하지만, 여러 조립 라인이 존재하므로 하나의 라인에서 다수의 부품이 나뉘는 것부터 매일 어떤 라인에 어떤 부품을 전달할 것인가는 바뀔 수 있다.

더 많은 부품이 존재한다는 것은 부품을 받는 선반의 수도 많아짐을 의미하기에, 숙련 노동자라면 경험으로 각 부품이 가야할 위치를 알지만, 비숙련 노동자의 경우엔 각 부품이 가야할 위치를 제대로 파악 못해 작업 시간의 차이가 발생한다.

이에 도요타는 공급 장소, 공급 부품, 공급 수량을 음성으로 전달하고 태블릿에도 공급 위치의 지시가 나오도록 함으로써 작업자의 숙련도에 의한 작업 시간의 차이를 줄였다. 또한 음성으로 작업 완료를 장치에 전달함으로써 다음 메시지가 표시되기 때문에 부품 공급을 누락하는 등의 오류를 방지할 수 있었다.

이 두 가지 사례는 도요타 생산방식의 낭비를 제거하고 불량 제로 등 기본에 보다 충실하기 위해 IoT를 도입한 예라 할 수 있다. |

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>