[연재 기고] OLED 디스플레이 신뢰성과 수명, 박막 봉지 공정 예측 및 결함 분석으로 높인다

2025-11-14 신윤오 기자, yoshin@elec4.co.kr

OLED 박막봉지 공정의 잉크젯 막 형성 예측 및 결함 분석 기술 동향

OLED(Organic Light Emitting Diode) 디스플레이의 신뢰성과 수명을 확보하기 위해 박막 봉지(TFE, Thin Film Encapsulation) 공정은 필수적이며, 유기층 형성을 위한 공정으로 잉크젯 프린팅이 도입되어 사용 중이다. 공정 중 발생하는 막 두께의 불균일성은 소자의 수명을 단축시키는 주요 원인이고, 성막 품질 관리는 대부분 사후 검사에 의존하고 있다. 2차원 프린팅 이미지에서 드롭 분포 패턴을 기반으로 해서, 개별 잉크 드롭의 높이 프로파일을 2차원 가우시안 함수로 근사하고, 프린팅 이미지 내 모든 드롭 위치에 대한 함수를 누적 합산하여 기판 전 영역의 두께 맵(Thickness Map)을 생성하는 기술을 살펴보고 예측된 두께 맵의 통계적 분포를 분석하여 범위를 벗어나는 영역을 각각 과도포(Over-deposition) 및 미도포(Under-deposition) 결함으로 판별하는 방식을 살펴본다.

[참조 이미지: 삼성 OLED 신규 광고 캠페인]

[참조 이미지: 삼성 OLED 신규 광고 캠페인]

글/ 고려대학교 주병권 교수님 연구실

주병권 (고려대학교 전기전자공학부 교수)

박상현 (고려대학교 전기전자공학부 석사 과정)

목 차

1. 서론

1-1. OLED 박막봉지(TFE) 기술의 필요성

1-2. TFE 공정 개요

1-3. 잉크젯 프린팅 기술적 과제

2. 잉크젯 프린팅 기술 원리

2-1. 잉크 드롭 토출 방식

2-2. 압전 방식 잉크젯

3. 잉크젯 막 형성 예측 및 분석 기술

3-1. 프린팅 이미지의 해석 및 좌표계 변환

3-1-1. 프린팅 이미지의 정의와 역할

3-1-2. 해상도

3-1-3. 좌표 변환

3-2. 단일 드롭 프로파일 모델링

3-2-1. 가우시안 함수 기반 모델링

3-2-2. 모델에 영향을 미치는 외부 변수

3-2-2-1. 잉크의 유체 특성

3-2-2-2. 기판의 표면 특성

3-2-2-3. 공정 환경

3-3. 두께 맵 생성

3-4. 결함 분석

5. 결론

6. 참고 문헌

1. 서 론

1-1. OLED 박막봉지(TFE) 기술의 필요성

유기발광다이오드(OLED)는 자체 발광 특성과 높은 색 재현율, 빠른 응답속도로 차세대 디스플레이의 핵심 기술로 자리 잡았다. 그러나 소자를 구성하는 유기물은 수분과 산소에 매우 취약하여 외부 환경으로부터 완벽하게 격리되지 않으면 음극(cathode)의 산화나 유기층의 변형으로 인해 결함이 발생하고, 이는 급격한 성능 저하와 수명 단축으로 이어진다. 따라서 OLED 소자를 외부 환경으로부터 보호하기 위한 봉지(Encapsulation) 기술은 소자의 신뢰성과 수명을 결정하는 핵심 공정이다.

1-2. TFE 공정 개요

초기 OLED 봉지는 유리나 금속 캔을 이용한 물리적 봉합 방식을 사용했으나, 이는 플렉서블 디스플레이 구현에 한계가 있었다. 이를 극복하기 위해 개발된 기술이 바로 박막봉지(Thin Film Encapsulation, TFE)이다. 박막봉지는 이름 그대로 얇은 막을 여러 층으로 쌓아 수분과 산소의 침투를 막는 기술로, 일반적인 구조는 다음과 같다.

.png)

무기물 박막 (Inorganic Layer)은 박막봉지 구조의 핵심으로, 수분과 산소에 대한 주요 방어막(Barrier) 역할을 한다. 원자층 증착(ALD)이나 화학 기상 증착(CVD) 방식을 사용하여 질화규소(SiNx), 산화알루미늄(Al₂O₃) 등의 재료로 매우 촘촘한 막을 형성한다. 하지만 단일 무기층만으로는 공정 중 발생하는 미세한 핀홀(pinhole)이나 결함을 완벽히 막기 어렵다.

.png)

유기물 박막 (Organic Layer)은 무기물 박막 위에 형성되며 두 가지 중요한 역할을 한다. 첫째, 하부 무기층에 존재할 수 있는 미세 입자나 결함을 덮어 표면을 평탄화시킨다. 이는 후속 무기층이 더 균일하게 증착되도록 돕는다. 둘째, 외부의 물리적 충격에 대한 완충 역할을 하여 무기층의 균열을 방지한다. 무기물-유기물 층을 샌드위치처럼 번갈아 여러 쌍으로 쌓는 것이 박막 봉지 공정의 핵심이다. 다층 구조는 수분이나 산소 분자가 침투할 때 통과해야 하는 경로를 매우 길고 복잡하게 만들어 단일층 구조에 비해 봉지 성능을 기하급수적으로 향상시킨다 [6].

.png)

1-3. 잉크젯 프린팅 기술적 과제

전통적인 박막봉지(TFE) 공정은 진공 증착(CVD, ALD)과 같은 방식을 사용했으나, 이는 공정 비용이 높고 고가의 파인 메탈 마스크(FMM) 사용에 따른 제약이 존재했다. 이에 대한 대안으로 박막봉지 내 유기층(Organic Layer)을 형성하는데 잉크젯 프린팅 기술이 활발히 도입되고 있다. 잉크젯 프린팅은 컴퓨터로 제어되는 미세 노즐을 통해 용액 상태의 유기 재료를 원하는 위치에만 선택적으로 분사하므로 공정이 단순하고 재료 손실이 적으며, 대면적화에 매우 용이하다. [3]

하지만 잉크젯 공정으로 형성된 막은 각 드롭의 퍼짐, 인접 드롭과의 유착, 그리고 용매의 증발 과정에서 복합적인 물리 현상을 겪는다. 이는 최종적으로 막의 두께 불균일, 표면 거칠기 증가, 그리고 미세 기공과 같은 결함으로 이어질 수 있다. 특히 유기층의 평탄도가 확보되지 않으면 그 위에 증착되는 무기층의 품질 저하로 이어져, 박막봉지의 핵심 성능인 수분 차단 특성(WVTR, Water Vapor Transmission Rate)을 저해하는 치명적인 요인이 된다. 따라서 디지털 프린팅 이미지 데이터만으로 최종 박막의 형상을 예측하고 잠재적인 결함 영역을 사전에 식별하는 기법의 중요성이 대두되고 있다. 본 기술 분석에서는 이러한 접근법에 사용되는 핵심적인 방법론을 알아본다.

2. 잉크젯 프린팅 기술 원리

2-1. 잉크 드롭 토출 방식

산업용 잉크젯 프린터는 대부분 DoD(Drop-on-Demand) 방식을 사용한다. 이 방식은 프린팅 이미지의 신호에 따라 필요할 때만 잉크 드롭을 노즐 밖으로 밀어내는 기술이다. DoD 방식은 크게 열을 이용하는 '열 방식'과 압전 소자를 이용하는 '압전 방식'으로 나뉜다. 압전 방식 잉크젯이 OLED 공정을 포함한 대부분의 산업용 정밀 프린팅에 사용되는 핵심 방식이다. [7]

2-2. 압전 방식 잉크젯

압전 잉크젯(Piezoelectric Inkjet) 프린팅 기술은 압전 소자에 특정 전압 파형을 인가하여 발생하는 기계적 변형을 통해 잉크 챔버 내에 압력 변화를 유발하고, 이를 통해 노즐에서 잉크 방울을 토출시키는 방식이다. 압전 액추에이터의 구동 방식은 잉크 챔버를 압착하는 스퀴즈(Squeeze) 모드, 챔버를 밀어내는 푸시(Push) 모드, 벽면이 전단 변형을 일으키는 전단(Shear) 모드, 그리고 멤브레인이 휘는 벤드(Bend) 모드로 분류된다.

.png)

이 기술의 핵심은 잉크 방울의 형성과 안정적인 분사를 제어하는 구동 전압 파형에 있다. 대표적인 구동 메커니즘으로는 전압 상승 시 잉크를 먼저 밀어내는 'push-pull' 방식과, 잉크를 먼저 당겨 음압을 형성한 후 밀어내는 'pull-push' 방식이 있다. 특히 'pull-push' 방식은 더 높은 분사 속도를 얻을 수 있어 널리 연구되고 있다.[7]

3. 잉크젯 막 형성 예측 및 분석 기술

잉크젯 막 형성 예측을 위한 대표적인 모델은 (1) 프린팅 이미지의 해석 및 좌표계 변환, (2) 단일 드롭 프로파일 모델링, (3) 두께 맵 생성, (4) 통계적 결함 분석의 네 단계로 구성된다.

3-1. 프린팅 이미지의 해석 및 좌표계 변환

디지털 설계 정보를 물리적 시뮬레이션이 가능한 수치 데이터로 변환하는 가장 근본적이고 중요한 과정이다. 후속되는 모든 과정의 정확도는 이 단계의 해석 정확성에 직접적으로 의존한다.

3-1-1. 프린팅 이미지의 정의와 역할

프린팅 이미지는 잉크젯 프린터 헤드에 잉크 방울을 어디에, 어떻게 분사할지를 지시하는 핵심적인 디지털 설계도이다. 물리적인 마스크 없이 특정 영역에만 패턴을 형성하는 디지털 마스크 역할을 수행하며, 전통적인 포토 리소그래피 공정의 값비싼 마스크를 대체한다.

포맷은 일반적으로 픽셀 단위의 정밀한 제어가 가능한 비트맵 포맷(BMP, TIFF)이 사용된다. 이 포맷들은 압축으로 인한 데이터 손실이 없어, 설계된 패턴을 왜곡 없이 프린터로 전달할 수 있다. 이미지 내의 각 픽셀은 기판 위의 실제 물리적 위치와 일대일로 대응된다. 가장 단순한 1-bit 흑백 이미지의 경우, 검은색 픽셀은 해당 위치에 잉크 드롭을 분사하라는 명령(Fire)을, 흰색 픽셀은 분사하지 말라는 명령(No Fire)을 의미한다.

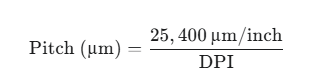

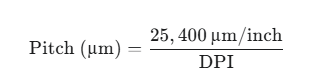

3-1-2. 해상도

프린팅 이미지에서 가장 중요한 파라미터는 해상도(DPI, Dots Per Inch)이다. 이는 1인치(25.4mm)의 길이에 몇 개의 픽셀이 들어가는지를 나타내는 단위로, 기판 위 드롭들의 물리적 간격(Pitch)을 결정한다.

.png)

그림 5. 프린팅 해상도 설명 [13]

예를 들어, 600 DPI 해상도의 이미지는 약 42.3µm의 드롭 간격을 의미한다. 따라서 엔지니어는 목표로 하는 막의 두께와 균일도에 따라 최적의 DPI를 설정하여 프린팅 이미지를 설계해야 한다. 이미지의 DPI 설정이 부정확하면, 시뮬레이션 결과와 실제 공정 결과 사이에 큰 오차가 발생하게 된다.

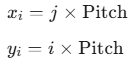

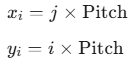

3-1-3. 좌표 변환

막 형성 예측 모델은 이미지를 직접 해석할 수 없으므로, 이미지 정보를 드롭 중심 좌표의 목록으로 변환해야 한다. 이 변환 과정은 다음과 같은 알고리즘으로 수행된다.

프린팅 이미지 파일(BMP)을 읽어 컴퓨터 메모리에 2차원 행렬 형태로 로드한다. 행렬의 각 요소는 픽셀의 밝기 값을 가진다. 행렬의 모든 요소를 순회하며 각 픽셀 P(i, j)의 값을 확인한다. i는 행(세로 위치), j는 열(가로 위치) 인덱스이다. 1-bit 이미지의 경우, 픽셀 값이 검은색에 해당하는지 판별한다. 드롭 분사 명령이 확인된 픽셀의 인덱스(i, j)를 실제 기판의 물리적 좌표(x, y)로 변환한다. 이 때 위에서 계산한 드롭 간격(Pitch)이 사용된다.

3-2. 단일 드롭 프로파일 모델링

가우시안 모델은 드롭의 형상을 효과적으로 단순화한 것이지만, 신뢰성 높은 예측을 위해서는 상기 변수들을 엄격하게 제어하고, 실제 공정 조건에서 테스트 프린팅을 통해 얻은 실험 데이터를 기반으로 파라미터 A와 σ를 결정하는 과정이 필수적이다.

3-2-1. 가우시안 함수 기반 모델링

기판 위에 안착하여 퍼진 단일 잉크 드롭의 3차원 형상은 표면장력에 의해 종 모양과 유사한 형태를 띤다. 많은 연구에서 이러한 드롭의 형상을 모델링하기 위해 다항식, 포물선 또는 가우시안 형태의 함수를 사용해왔다. 이 중 계산 효율성과 일반성을 고려하여 2차원 가우시안 함수로 근사하는 방식이 널리 사용된다.

.png)

(x0,y0)는 드롭의 중심 좌표이고, A는 드롭의 중심부에서 가장 높은 곳이며, σ는 드롭이 기판 위에서 퍼진 정도를 나타내는 표준편차로 σ 값이 클수록 드롭은 더 넓고 얕게 퍼진다.[4]

.png)

3-2-2. 모델에 영향을 미치는 외부 변수

가우시안 모델의 핵심 파라미터인 A(높이)와 σ(퍼짐)는 고정된 값이 아니라, 다양한 물리적 외부 변수에 의해 결정된다. 따라서 정확한 모델링을 위해서는 이 변수들을 반드시 고려해야 한다. 액체 방울이 고체 표면 위에서 퍼지는 현상은 Wetting이라 불리며, 여러 복합적인 요인의 영향을 받는다 [8].

3-2-2-1. 잉크의 유체 특성

표면 장력은 액체가 표면적을 최소화하려는 힘으로 표면 장력이 높을수록 액체는 스스로 뭉치려는 경향이 강해져 잘 퍼지지 않는다. 이는 작은 σ값과 높은 A값으로 이어진다.

점도는 액체의 흐름에 대한 저항으로, 점도가 높으면 액체의 퍼짐 속도가 느려져 최종 평형 상태에 도달하기 전에 용매가 증발하거나 형태가 고정될 수 있다. 이는 드롭의 최종 형상에 동적으로 영향을 미친다.

3-2-2-2. 기판의 표면 특성

표면 에너지와 젖음성은 가장 결정적인 변수로 기판의 표면 에너지가 잉크의 표면 장력보다 크면(친수성), 잉크가 기판 표면에 넓게 퍼지려는 경향이 강해진다. 이는 큰 σ값과 낮은 A값을 유발한다. 반대로 표면 에너지가 낮으면(소수성), 잉크는 뭉쳐서 방울 형태를 유지하려 하므로 작은 σ값과 높은 A값이 된다.[8]

표면 거칠기는 기판 표면이 미세하게 거칠 경우, 드롭의 가장자리가 표면의 요철에 걸리는 접촉선 고정 현상이 발생할 수 있다. 이는 드롭이 이상적으로 퍼지는 것을 방해하여 형상을 왜곡시키는 요인이 된다.

3-2-2-3. 공정 환경

온도 및 습도는 공정 환경의 온도는 잉크의 점도와 표면 장력에 영향을 주고, 용매의 증발 속도를 결정한다. 특히, 증발은 드롭의 형성에 매우 큰 영향을 미친다. 드롭의 가장자리에서 증발이 빠르게 일어나면 내부의 입자들이 가장자리로 몰리는 커피링 효과가 발생하여, 중심이 움푹 파인 도넛 형태가 될 수 있다. 이는 단순 가우시안 모델로는 표현하기 어려운 현상이다. [4]

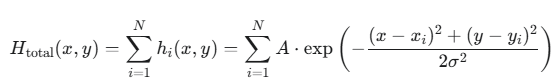

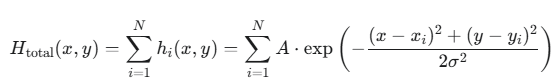

3.3. 두께 맵 생성

두께 맵은 선형 중첩 원리에 기반하여, 앞서 정의된 개별 드롭 프로파일 모델들을 산술적으로 합산함으로써 기판 전체의 최종 막 두께 분포를 계산하는 과정이다. 이는 각 드롭이 다른 드롭의 형상에 영향을 주지 않고 독립적으로 존재하며, 특정 지점의 총두께는 해당 지점에 영향을 미치는 모든 드롭 높이의 합이라는 가정이고 수학적으로 다음과 같이 표현된다.

기판 위의 임의의 위치에서의 총두께 합은, 그 지점에 영향을 미치는 모든 N개의 개별 드롭 높이의 총합이다. 이 수치 데이터는 통상적으로 두께에 따라 색상을 부여하는 맵 형태로 시각화하여, 전체 막의 두께 균일도 및 특정 영역의 이상 여부를 정성적으로 분석하는 데 활용된다.

3.4. 결함 분석

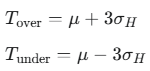

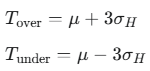

생성된 두께 맵은 막의 전반적인 균일도를 정량적으로 평가하는 기준이 된다. 이를 위해 제조 공정의 품질 관리에 널리 사용되는 통계적 공정 관리 기법 중 하나인 3-시그마 규칙을 적용하여 비정상적으로 두껍거나 얇은 영역을 결함으로 정의한다. [2],[5]

생성된 두께 맵의 모든 값들로부터 평균μ와 표준편차(σH)를 계산한다. 여기서 μ는 목표로 하는 평균적인 막의 두께를 의미하며, σH는 막의 전반적인 두께 편차, 즉 불균일도를 나타낸다.

정상적인 두께 범위를 정의하기 위해 상한 임계값(T over)과 하한 임계값(T under)을 다음과 같이 설정한다.

H total(x,y) > T over이면, 해당 영역은 잉크 뭉침으로 인한 돌기(bulge)가 발생할 가능성이 있는 과도포 결함으로 분류하고,

H total(x,y) < T under이면, 해당 영역은 잉크가 부족하여 막이 지나치게 얇아지거나 심할 경우 끊어질 가능성이 있는 미도포 결함으로 분류한다.

4. 결론

위 기술 분석에서 살펴본 잉크젯 막 형성 예측 기법은, 단순화된 가우시안 함수를 통해 복잡한 물리 현상을 효율적으로 근사하여 공정 최적화하였다. 각 잉크 드롭을 이상적인 형태로 가정하고 이를 중첩하여, 실제 프린팅 없이도 프린팅 설계가 막 균일도에 미치는 영향을 빠르게 예측할 수 있는 방법이라고 생각한다.

하지만 이 분석은 현실의 복잡성을 단순화한 데서 비롯된 명확한 한계가 있다. 실제 잉크가 마르면서 발생하는 유체 흐름(커피링 효과), 인접 드롭이 합쳐질 때의 비선형적 상호작용, 그리고 미세한 공정 변동 등의 비선형적인 변수는 고려되지 않았다.

따라서 이 기술의 향후 발전 방향은 명확하다고 생각한다. 첫째, 방대한 실제 데이터를 학습하는 머신러닝을 도입하여 예측 정확도를 획기적으로 높이는 것이고, 두 번째는 목표 두께를 설정하면 최적의 프린팅 패턴을 자동으로 생성하는 역설계 기술로 발전할 것이다. 이 기술은 실제 생산 라인 환경에서 공정 레시피를 사전에 검증하고, 생산 중 발생하는 노즐 불량을 실시간으로 보상하며, 불량 원인을 신속하게 분석하는 방법 중 하나가 될 수 있다고 생각한다.[9],[10]

5. 참고문헌

[1] J. S. Lewis and M. S. Weaver, "Thin-film encapsulation for organic light-emitting diodes," IEEE J. Sel. Topics Quantum Electron., vol. 10, no. 1, pp. 45-57, Jan.-Feb. 2004.

[2] D. C. Montgomery, Introduction to Statistical Quality Control, 8th ed. Hoboken, NJ, USA: John Wiley & Sons, 2019.

[3] H. Sirringhaus, T. Kawase, R. H. Friend, T. Shimoda, M. Inbasekaran, W. Wu, and E. P. Woo, "High-resolution inkjet printing of all-polymer transistor circuits," Science, vol. 290, no. 5499, pp. 2123-2126, Dec. 2000.

[4] X. Lin, K. Zhu, J. Zhou, and J. Y. H. Fuh, “Intelligent modeling and monitoring of micro-droplet profiles in 3D printing,” ISA Transactions, vol. 107, pp. 341–351, May 2020, doi: 10.1016/j.isatra.2020.05.030.

[5] T. A. Taha, "A review of the application of statistical process control in manufacturing," Int. J. of Services and Operations Management, vol. 28, no. 3, pp. 317-340, 2017.

[6] G. L. Graff, R. E. Williford, and P. E. Burrows, "Mechanisms of vapor permeation through multilayer barrier films: Lag time versus equilibrium permeation," J. Appl. Phys., vol. 96, no. 4, pp. 1840-1849, Aug. 2004.

[7] M. A. Shah, D. -G. Lee, B. -Y. Lee, and S. Hur, "Classifications and Applications of Inkjet Printing Technology: A Review," in IEEE Access, vol. 9, pp. 140079-140103, 2021, doi: 10.1109/ACCESS.2021.3119219

[8] D. Bonn, J. Eggers, J. Indekeu, J. Meunier, and E. Rolley, "Wetting and spreading," Rev. Mod. Phys., vol. 81, no. 2, pp. 739-805, May 2009.

[9] Y. Wang, Z. Wu, and D. He, "A review of machine learning in additive manufacturing," Int. J. Adv. Manuf. Technol., vol. 115, pp. 37–59, Jul. 2021.

[10] S. J. Hong and S. B. Lee, "A study on the methodology of virtual metrology for proactive quality control in semiconductor manufacturing," J. Korean Inst. Ind. Eng., vol. 42, no. 2, pp. 105-113, Apr. 2016.

[11][12] J.-S. Park, H. Chae, H. K. Chung, and S. I. Lee, “Thin film encapsulation for flexible AM-OLED: a review,” *Journal of Information Display*, vol. 12, no. 4, pp. 179–190, 2011.

[13] R. Cumming, "Print Resolution Guide: What DPI Do You Actually Need?," Foundmyself, Jan. 14, 2020. [Online]. Available: https://www.foundmyself.com/blog/print-resolution-dpi/. [Accessed: Oct. 7, 2025].

OLED(Organic Light Emitting Diode) 디스플레이의 신뢰성과 수명을 확보하기 위해 박막 봉지(TFE, Thin Film Encapsulation) 공정은 필수적이며, 유기층 형성을 위한 공정으로 잉크젯 프린팅이 도입되어 사용 중이다. 공정 중 발생하는 막 두께의 불균일성은 소자의 수명을 단축시키는 주요 원인이고, 성막 품질 관리는 대부분 사후 검사에 의존하고 있다. 2차원 프린팅 이미지에서 드롭 분포 패턴을 기반으로 해서, 개별 잉크 드롭의 높이 프로파일을 2차원 가우시안 함수로 근사하고, 프린팅 이미지 내 모든 드롭 위치에 대한 함수를 누적 합산하여 기판 전 영역의 두께 맵(Thickness Map)을 생성하는 기술을 살펴보고 예측된 두께 맵의 통계적 분포를 분석하여 범위를 벗어나는 영역을 각각 과도포(Over-deposition) 및 미도포(Under-deposition) 결함으로 판별하는 방식을 살펴본다.

[참조 이미지: 삼성 OLED 신규 광고 캠페인]

[참조 이미지: 삼성 OLED 신규 광고 캠페인]글/ 고려대학교 주병권 교수님 연구실

주병권 (고려대학교 전기전자공학부 교수)

박상현 (고려대학교 전기전자공학부 석사 과정)

목 차

1. 서론

1-1. OLED 박막봉지(TFE) 기술의 필요성

1-2. TFE 공정 개요

1-3. 잉크젯 프린팅 기술적 과제

2. 잉크젯 프린팅 기술 원리

2-1. 잉크 드롭 토출 방식

2-2. 압전 방식 잉크젯

3. 잉크젯 막 형성 예측 및 분석 기술

3-1. 프린팅 이미지의 해석 및 좌표계 변환

3-1-1. 프린팅 이미지의 정의와 역할

3-1-2. 해상도

3-1-3. 좌표 변환

3-2. 단일 드롭 프로파일 모델링

3-2-1. 가우시안 함수 기반 모델링

3-2-2. 모델에 영향을 미치는 외부 변수

3-2-2-1. 잉크의 유체 특성

3-2-2-2. 기판의 표면 특성

3-2-2-3. 공정 환경

3-3. 두께 맵 생성

3-4. 결함 분석

5. 결론

6. 참고 문헌

1. 서 론

1-1. OLED 박막봉지(TFE) 기술의 필요성

유기발광다이오드(OLED)는 자체 발광 특성과 높은 색 재현율, 빠른 응답속도로 차세대 디스플레이의 핵심 기술로 자리 잡았다. 그러나 소자를 구성하는 유기물은 수분과 산소에 매우 취약하여 외부 환경으로부터 완벽하게 격리되지 않으면 음극(cathode)의 산화나 유기층의 변형으로 인해 결함이 발생하고, 이는 급격한 성능 저하와 수명 단축으로 이어진다. 따라서 OLED 소자를 외부 환경으로부터 보호하기 위한 봉지(Encapsulation) 기술은 소자의 신뢰성과 수명을 결정하는 핵심 공정이다.

1-2. TFE 공정 개요

초기 OLED 봉지는 유리나 금속 캔을 이용한 물리적 봉합 방식을 사용했으나, 이는 플렉서블 디스플레이 구현에 한계가 있었다. 이를 극복하기 위해 개발된 기술이 바로 박막봉지(Thin Film Encapsulation, TFE)이다. 박막봉지는 이름 그대로 얇은 막을 여러 층으로 쌓아 수분과 산소의 침투를 막는 기술로, 일반적인 구조는 다음과 같다.

.png)

그림 1. OLED의 구조 (a)traditional; (b) laminated barrier-coated lid; and (c) monolithic thin film [1]

무기물 박막 (Inorganic Layer)은 박막봉지 구조의 핵심으로, 수분과 산소에 대한 주요 방어막(Barrier) 역할을 한다. 원자층 증착(ALD)이나 화학 기상 증착(CVD) 방식을 사용하여 질화규소(SiNx), 산화알루미늄(Al₂O₃) 등의 재료로 매우 촘촘한 막을 형성한다. 하지만 단일 무기층만으로는 공정 중 발생하는 미세한 핀홀(pinhole)이나 결함을 완벽히 막기 어렵다.

.png)

그림 2. 증착 시스템을 사용하여 증착된 4쌍의 AlOx/폴리머[12]

유기물 박막 (Organic Layer)은 무기물 박막 위에 형성되며 두 가지 중요한 역할을 한다. 첫째, 하부 무기층에 존재할 수 있는 미세 입자나 결함을 덮어 표면을 평탄화시킨다. 이는 후속 무기층이 더 균일하게 증착되도록 돕는다. 둘째, 외부의 물리적 충격에 대한 완충 역할을 하여 무기층의 균열을 방지한다. 무기물-유기물 층을 샌드위치처럼 번갈아 여러 쌍으로 쌓는 것이 박막 봉지 공정의 핵심이다. 다층 구조는 수분이나 산소 분자가 침투할 때 통과해야 하는 경로를 매우 길고 복잡하게 만들어 단일층 구조에 비해 봉지 성능을 기하급수적으로 향상시킨다 [6].

.png)

그림 3. 플렉시블 폴리머 기판 및 다층 박막 배리어(a), 유효 확산 두께 l(AlOx 결함 간격(s)의 약 절반).

이로 인해 경로 길이가 폴리머의 물리적 두께(t)보다 길어짐(b) [12]

이로 인해 경로 길이가 폴리머의 물리적 두께(t)보다 길어짐(b) [12]

1-3. 잉크젯 프린팅 기술적 과제

전통적인 박막봉지(TFE) 공정은 진공 증착(CVD, ALD)과 같은 방식을 사용했으나, 이는 공정 비용이 높고 고가의 파인 메탈 마스크(FMM) 사용에 따른 제약이 존재했다. 이에 대한 대안으로 박막봉지 내 유기층(Organic Layer)을 형성하는데 잉크젯 프린팅 기술이 활발히 도입되고 있다. 잉크젯 프린팅은 컴퓨터로 제어되는 미세 노즐을 통해 용액 상태의 유기 재료를 원하는 위치에만 선택적으로 분사하므로 공정이 단순하고 재료 손실이 적으며, 대면적화에 매우 용이하다. [3]

하지만 잉크젯 공정으로 형성된 막은 각 드롭의 퍼짐, 인접 드롭과의 유착, 그리고 용매의 증발 과정에서 복합적인 물리 현상을 겪는다. 이는 최종적으로 막의 두께 불균일, 표면 거칠기 증가, 그리고 미세 기공과 같은 결함으로 이어질 수 있다. 특히 유기층의 평탄도가 확보되지 않으면 그 위에 증착되는 무기층의 품질 저하로 이어져, 박막봉지의 핵심 성능인 수분 차단 특성(WVTR, Water Vapor Transmission Rate)을 저해하는 치명적인 요인이 된다. 따라서 디지털 프린팅 이미지 데이터만으로 최종 박막의 형상을 예측하고 잠재적인 결함 영역을 사전에 식별하는 기법의 중요성이 대두되고 있다. 본 기술 분석에서는 이러한 접근법에 사용되는 핵심적인 방법론을 알아본다.

2. 잉크젯 프린팅 기술 원리

2-1. 잉크 드롭 토출 방식

산업용 잉크젯 프린터는 대부분 DoD(Drop-on-Demand) 방식을 사용한다. 이 방식은 프린팅 이미지의 신호에 따라 필요할 때만 잉크 드롭을 노즐 밖으로 밀어내는 기술이다. DoD 방식은 크게 열을 이용하는 '열 방식'과 압전 소자를 이용하는 '압전 방식'으로 나뉜다. 압전 방식 잉크젯이 OLED 공정을 포함한 대부분의 산업용 정밀 프린팅에 사용되는 핵심 방식이다. [7]

2-2. 압전 방식 잉크젯

압전 잉크젯(Piezoelectric Inkjet) 프린팅 기술은 압전 소자에 특정 전압 파형을 인가하여 발생하는 기계적 변형을 통해 잉크 챔버 내에 압력 변화를 유발하고, 이를 통해 노즐에서 잉크 방울을 토출시키는 방식이다. 압전 액추에이터의 구동 방식은 잉크 챔버를 압착하는 스퀴즈(Squeeze) 모드, 챔버를 밀어내는 푸시(Push) 모드, 벽면이 전단 변형을 일으키는 전단(Shear) 모드, 그리고 멤브레인이 휘는 벤드(Bend) 모드로 분류된다.

.png)

그림 4. 압전 방식 잉크젯 분류 [7]

(a)squeeze mode, (b) push mode, (c) shear mode, (d) bend mode

(a)squeeze mode, (b) push mode, (c) shear mode, (d) bend mode

이 기술의 핵심은 잉크 방울의 형성과 안정적인 분사를 제어하는 구동 전압 파형에 있다. 대표적인 구동 메커니즘으로는 전압 상승 시 잉크를 먼저 밀어내는 'push-pull' 방식과, 잉크를 먼저 당겨 음압을 형성한 후 밀어내는 'pull-push' 방식이 있다. 특히 'pull-push' 방식은 더 높은 분사 속도를 얻을 수 있어 널리 연구되고 있다.[7]

3. 잉크젯 막 형성 예측 및 분석 기술

잉크젯 막 형성 예측을 위한 대표적인 모델은 (1) 프린팅 이미지의 해석 및 좌표계 변환, (2) 단일 드롭 프로파일 모델링, (3) 두께 맵 생성, (4) 통계적 결함 분석의 네 단계로 구성된다.

3-1. 프린팅 이미지의 해석 및 좌표계 변환

디지털 설계 정보를 물리적 시뮬레이션이 가능한 수치 데이터로 변환하는 가장 근본적이고 중요한 과정이다. 후속되는 모든 과정의 정확도는 이 단계의 해석 정확성에 직접적으로 의존한다.

3-1-1. 프린팅 이미지의 정의와 역할

프린팅 이미지는 잉크젯 프린터 헤드에 잉크 방울을 어디에, 어떻게 분사할지를 지시하는 핵심적인 디지털 설계도이다. 물리적인 마스크 없이 특정 영역에만 패턴을 형성하는 디지털 마스크 역할을 수행하며, 전통적인 포토 리소그래피 공정의 값비싼 마스크를 대체한다.

포맷은 일반적으로 픽셀 단위의 정밀한 제어가 가능한 비트맵 포맷(BMP, TIFF)이 사용된다. 이 포맷들은 압축으로 인한 데이터 손실이 없어, 설계된 패턴을 왜곡 없이 프린터로 전달할 수 있다. 이미지 내의 각 픽셀은 기판 위의 실제 물리적 위치와 일대일로 대응된다. 가장 단순한 1-bit 흑백 이미지의 경우, 검은색 픽셀은 해당 위치에 잉크 드롭을 분사하라는 명령(Fire)을, 흰색 픽셀은 분사하지 말라는 명령(No Fire)을 의미한다.

3-1-2. 해상도

프린팅 이미지에서 가장 중요한 파라미터는 해상도(DPI, Dots Per Inch)이다. 이는 1인치(25.4mm)의 길이에 몇 개의 픽셀이 들어가는지를 나타내는 단위로, 기판 위 드롭들의 물리적 간격(Pitch)을 결정한다.

.png)

그림 5. 프린팅 해상도 설명 [13]

예를 들어, 600 DPI 해상도의 이미지는 약 42.3µm의 드롭 간격을 의미한다. 따라서 엔지니어는 목표로 하는 막의 두께와 균일도에 따라 최적의 DPI를 설정하여 프린팅 이미지를 설계해야 한다. 이미지의 DPI 설정이 부정확하면, 시뮬레이션 결과와 실제 공정 결과 사이에 큰 오차가 발생하게 된다.

3-1-3. 좌표 변환

막 형성 예측 모델은 이미지를 직접 해석할 수 없으므로, 이미지 정보를 드롭 중심 좌표의 목록으로 변환해야 한다. 이 변환 과정은 다음과 같은 알고리즘으로 수행된다.

프린팅 이미지 파일(BMP)을 읽어 컴퓨터 메모리에 2차원 행렬 형태로 로드한다. 행렬의 각 요소는 픽셀의 밝기 값을 가진다. 행렬의 모든 요소를 순회하며 각 픽셀 P(i, j)의 값을 확인한다. i는 행(세로 위치), j는 열(가로 위치) 인덱스이다. 1-bit 이미지의 경우, 픽셀 값이 검은색에 해당하는지 판별한다. 드롭 분사 명령이 확인된 픽셀의 인덱스(i, j)를 실제 기판의 물리적 좌표(x, y)로 변환한다. 이 때 위에서 계산한 드롭 간격(Pitch)이 사용된다.

3-2. 단일 드롭 프로파일 모델링

가우시안 모델은 드롭의 형상을 효과적으로 단순화한 것이지만, 신뢰성 높은 예측을 위해서는 상기 변수들을 엄격하게 제어하고, 실제 공정 조건에서 테스트 프린팅을 통해 얻은 실험 데이터를 기반으로 파라미터 A와 σ를 결정하는 과정이 필수적이다.

3-2-1. 가우시안 함수 기반 모델링

기판 위에 안착하여 퍼진 단일 잉크 드롭의 3차원 형상은 표면장력에 의해 종 모양과 유사한 형태를 띤다. 많은 연구에서 이러한 드롭의 형상을 모델링하기 위해 다항식, 포물선 또는 가우시안 형태의 함수를 사용해왔다. 이 중 계산 효율성과 일반성을 고려하여 2차원 가우시안 함수로 근사하는 방식이 널리 사용된다.

.png)

(x0,y0)는 드롭의 중심 좌표이고, A는 드롭의 중심부에서 가장 높은 곳이며, σ는 드롭이 기판 위에서 퍼진 정도를 나타내는 표준편차로 σ 값이 클수록 드롭은 더 넓고 얕게 퍼진다.[4]

.png)

그림 6. 가우시안 시뮬레이션 모델링[4]

3-2-2. 모델에 영향을 미치는 외부 변수

가우시안 모델의 핵심 파라미터인 A(높이)와 σ(퍼짐)는 고정된 값이 아니라, 다양한 물리적 외부 변수에 의해 결정된다. 따라서 정확한 모델링을 위해서는 이 변수들을 반드시 고려해야 한다. 액체 방울이 고체 표면 위에서 퍼지는 현상은 Wetting이라 불리며, 여러 복합적인 요인의 영향을 받는다 [8].

3-2-2-1. 잉크의 유체 특성

표면 장력은 액체가 표면적을 최소화하려는 힘으로 표면 장력이 높을수록 액체는 스스로 뭉치려는 경향이 강해져 잘 퍼지지 않는다. 이는 작은 σ값과 높은 A값으로 이어진다.

점도는 액체의 흐름에 대한 저항으로, 점도가 높으면 액체의 퍼짐 속도가 느려져 최종 평형 상태에 도달하기 전에 용매가 증발하거나 형태가 고정될 수 있다. 이는 드롭의 최종 형상에 동적으로 영향을 미친다.

3-2-2-2. 기판의 표면 특성

표면 에너지와 젖음성은 가장 결정적인 변수로 기판의 표면 에너지가 잉크의 표면 장력보다 크면(친수성), 잉크가 기판 표면에 넓게 퍼지려는 경향이 강해진다. 이는 큰 σ값과 낮은 A값을 유발한다. 반대로 표면 에너지가 낮으면(소수성), 잉크는 뭉쳐서 방울 형태를 유지하려 하므로 작은 σ값과 높은 A값이 된다.[8]

표면 거칠기는 기판 표면이 미세하게 거칠 경우, 드롭의 가장자리가 표면의 요철에 걸리는 접촉선 고정 현상이 발생할 수 있다. 이는 드롭이 이상적으로 퍼지는 것을 방해하여 형상을 왜곡시키는 요인이 된다.

3-2-2-3. 공정 환경

온도 및 습도는 공정 환경의 온도는 잉크의 점도와 표면 장력에 영향을 주고, 용매의 증발 속도를 결정한다. 특히, 증발은 드롭의 형성에 매우 큰 영향을 미친다. 드롭의 가장자리에서 증발이 빠르게 일어나면 내부의 입자들이 가장자리로 몰리는 커피링 효과가 발생하여, 중심이 움푹 파인 도넛 형태가 될 수 있다. 이는 단순 가우시안 모델로는 표현하기 어려운 현상이다. [4]

3.3. 두께 맵 생성

두께 맵은 선형 중첩 원리에 기반하여, 앞서 정의된 개별 드롭 프로파일 모델들을 산술적으로 합산함으로써 기판 전체의 최종 막 두께 분포를 계산하는 과정이다. 이는 각 드롭이 다른 드롭의 형상에 영향을 주지 않고 독립적으로 존재하며, 특정 지점의 총두께는 해당 지점에 영향을 미치는 모든 드롭 높이의 합이라는 가정이고 수학적으로 다음과 같이 표현된다.

기판 위의 임의의 위치에서의 총두께 합은, 그 지점에 영향을 미치는 모든 N개의 개별 드롭 높이의 총합이다. 이 수치 데이터는 통상적으로 두께에 따라 색상을 부여하는 맵 형태로 시각화하여, 전체 막의 두께 균일도 및 특정 영역의 이상 여부를 정성적으로 분석하는 데 활용된다.

3.4. 결함 분석

생성된 두께 맵은 막의 전반적인 균일도를 정량적으로 평가하는 기준이 된다. 이를 위해 제조 공정의 품질 관리에 널리 사용되는 통계적 공정 관리 기법 중 하나인 3-시그마 규칙을 적용하여 비정상적으로 두껍거나 얇은 영역을 결함으로 정의한다. [2],[5]

생성된 두께 맵의 모든 값들로부터 평균μ와 표준편차(σH)를 계산한다. 여기서 μ는 목표로 하는 평균적인 막의 두께를 의미하며, σH는 막의 전반적인 두께 편차, 즉 불균일도를 나타낸다.

정상적인 두께 범위를 정의하기 위해 상한 임계값(T over)과 하한 임계값(T under)을 다음과 같이 설정한다.

H total(x,y) > T over이면, 해당 영역은 잉크 뭉침으로 인한 돌기(bulge)가 발생할 가능성이 있는 과도포 결함으로 분류하고,

H total(x,y) < T under이면, 해당 영역은 잉크가 부족하여 막이 지나치게 얇아지거나 심할 경우 끊어질 가능성이 있는 미도포 결함으로 분류한다.

4. 결론

위 기술 분석에서 살펴본 잉크젯 막 형성 예측 기법은, 단순화된 가우시안 함수를 통해 복잡한 물리 현상을 효율적으로 근사하여 공정 최적화하였다. 각 잉크 드롭을 이상적인 형태로 가정하고 이를 중첩하여, 실제 프린팅 없이도 프린팅 설계가 막 균일도에 미치는 영향을 빠르게 예측할 수 있는 방법이라고 생각한다.

하지만 이 분석은 현실의 복잡성을 단순화한 데서 비롯된 명확한 한계가 있다. 실제 잉크가 마르면서 발생하는 유체 흐름(커피링 효과), 인접 드롭이 합쳐질 때의 비선형적 상호작용, 그리고 미세한 공정 변동 등의 비선형적인 변수는 고려되지 않았다.

따라서 이 기술의 향후 발전 방향은 명확하다고 생각한다. 첫째, 방대한 실제 데이터를 학습하는 머신러닝을 도입하여 예측 정확도를 획기적으로 높이는 것이고, 두 번째는 목표 두께를 설정하면 최적의 프린팅 패턴을 자동으로 생성하는 역설계 기술로 발전할 것이다. 이 기술은 실제 생산 라인 환경에서 공정 레시피를 사전에 검증하고, 생산 중 발생하는 노즐 불량을 실시간으로 보상하며, 불량 원인을 신속하게 분석하는 방법 중 하나가 될 수 있다고 생각한다.[9],[10]

5. 참고문헌

[1] J. S. Lewis and M. S. Weaver, "Thin-film encapsulation for organic light-emitting diodes," IEEE J. Sel. Topics Quantum Electron., vol. 10, no. 1, pp. 45-57, Jan.-Feb. 2004.

[2] D. C. Montgomery, Introduction to Statistical Quality Control, 8th ed. Hoboken, NJ, USA: John Wiley & Sons, 2019.

[3] H. Sirringhaus, T. Kawase, R. H. Friend, T. Shimoda, M. Inbasekaran, W. Wu, and E. P. Woo, "High-resolution inkjet printing of all-polymer transistor circuits," Science, vol. 290, no. 5499, pp. 2123-2126, Dec. 2000.

[4] X. Lin, K. Zhu, J. Zhou, and J. Y. H. Fuh, “Intelligent modeling and monitoring of micro-droplet profiles in 3D printing,” ISA Transactions, vol. 107, pp. 341–351, May 2020, doi: 10.1016/j.isatra.2020.05.030.

[5] T. A. Taha, "A review of the application of statistical process control in manufacturing," Int. J. of Services and Operations Management, vol. 28, no. 3, pp. 317-340, 2017.

[6] G. L. Graff, R. E. Williford, and P. E. Burrows, "Mechanisms of vapor permeation through multilayer barrier films: Lag time versus equilibrium permeation," J. Appl. Phys., vol. 96, no. 4, pp. 1840-1849, Aug. 2004.

[7] M. A. Shah, D. -G. Lee, B. -Y. Lee, and S. Hur, "Classifications and Applications of Inkjet Printing Technology: A Review," in IEEE Access, vol. 9, pp. 140079-140103, 2021, doi: 10.1109/ACCESS.2021.3119219

[8] D. Bonn, J. Eggers, J. Indekeu, J. Meunier, and E. Rolley, "Wetting and spreading," Rev. Mod. Phys., vol. 81, no. 2, pp. 739-805, May 2009.

[9] Y. Wang, Z. Wu, and D. He, "A review of machine learning in additive manufacturing," Int. J. Adv. Manuf. Technol., vol. 115, pp. 37–59, Jul. 2021.

[10] S. J. Hong and S. B. Lee, "A study on the methodology of virtual metrology for proactive quality control in semiconductor manufacturing," J. Korean Inst. Ind. Eng., vol. 42, no. 2, pp. 105-113, Apr. 2016.

[11][12] J.-S. Park, H. Chae, H. K. Chung, and S. I. Lee, “Thin film encapsulation for flexible AM-OLED: a review,” *Journal of Information Display*, vol. 12, no. 4, pp. 179–190, 2011.

[13] R. Cumming, "Print Resolution Guide: What DPI Do You Actually Need?," Foundmyself, Jan. 14, 2020. [Online]. Available: https://www.foundmyself.com/blog/print-resolution-dpi/. [Accessed: Oct. 7, 2025].

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>

100자평 쓰기