[연재 기고] 잉크젯 프린팅 공정과 인공지능이 만나면 생기는 일

2023-06-08 글/ 고려대학교 주병권 교수 연구실

AI 기술을 적용한 잉크젯 공정 기술 동향 및 시장 현황

특정 영역에 원하는 물질을 증착하는 잉크젯 프린팅 제조 공정은 대량 생산을 위한 범용성과 확장성으로 디스플레이 산업계에서 차세대 디스플레이를 위한 제조 공정으로 많은 관심을 받고 있는 기술이다. 하지만 액체 물질을 사용하기 때문에 수많은 역학들이 작용한다는 점에서 엔지니어들이 어려움을 겪고 있다. 이번 글에서는 최근 떠오르고 있는 인공지능 기술과 잉크젯 프린팅 제조 공정이 무엇인지 소개하고 잉크젯 프린팅 제조 공정에서 발생하고 있는 여러 문제 점들을 인공지능 기술로 어떻게 해결해 나가는지에 대한 연구를 소개한다.

글/ 고려대학교 주병권 교수 연구실

주병권(고려대학교 전기전자공학부 교수)

신동열(고려대학교 전기전자공학부 박사 과정)

이상윤(고려대학교 전기전자공학부 석박사통합 과정)

개요

1. 인공지능 기술

1-1. 심층 신경망 (Deep Neural Network, DNN)

1-2. 합성곱 신경망 (Convolution Neural Network, CNN)

1-3. 순환 신경망 (Recurrent Neural Network, RNN)

2. 잉크젯 프린팅 제조 공정 기술

2-1. 잉크젯 프린팅의 종류

2-2. 잉크젯 헤드 구동 파형

2-3. 잉크 물성에 따른 분사 조건

3. 인공지능 기술이 적용된 잉크젯 프린팅 기술

3-1. 안정적인 잉크젯 방울 토출을 위한 전압 파형 최적화

3-2. 잉크젯 방울의 토출 상태 모니터링

4. 향후 발전 방향

5. 결론

6. 참고 문헌

특정 영역에 원하는 물질을 증착하는 잉크젯 프린팅 제조 공정은 대량 생산을 위한 범용성과 확장성으로 디스플레이 산업계에서 차세대 디스플레이를 위한 제조 공정으로 많은 관심을 받고 있는 기술이다. 하지만 액체 물질을 사용하기 때문에 수많은 역학들이 작용한다는 점에서 엔지니어들이 어려움을 겪고 있다. 이번 글에서는 최근 떠오르고 있는 인공지능 기술과 잉크젯 프린팅 제조 공정이 무엇인지 소개하고 잉크젯 프린팅 제조 공정에서 발생하고 있는 여러 문제 점들을 인공지능 기술로 어떻게 해결해 나가는지에 대한 연구를 소개한다.

글/ 고려대학교 주병권 교수 연구실

주병권(고려대학교 전기전자공학부 교수)

신동열(고려대학교 전기전자공학부 박사 과정)

이상윤(고려대학교 전기전자공학부 석박사통합 과정)

개요

1. 인공지능 기술

1-1. 심층 신경망 (Deep Neural Network, DNN)

1-2. 합성곱 신경망 (Convolution Neural Network, CNN)

1-3. 순환 신경망 (Recurrent Neural Network, RNN)

2. 잉크젯 프린팅 제조 공정 기술

2-1. 잉크젯 프린팅의 종류

2-2. 잉크젯 헤드 구동 파형

2-3. 잉크 물성에 따른 분사 조건

3. 인공지능 기술이 적용된 잉크젯 프린팅 기술

3-1. 안정적인 잉크젯 방울 토출을 위한 전압 파형 최적화

3-2. 잉크젯 방울의 토출 상태 모니터링

4. 향후 발전 방향

5. 결론

6. 참고 문헌

1. 인공지능 기술

인공지능(AI, Artificial Intelligence)이란 무엇인가? 인터넷에 “인공지능” 이라는 단어를 검색하면 함께 따라붙은 연관 검색어로 머신 러닝(Machine learning)과 딥러닝(Deep learning)이라는 단어가 등장한다. 이 둘은 인공지능을 만들기 위한 핵심이 되는 기술이다.

머신러닝은 인공지능을 만들기 위해 무수히 많은 학습 데이터를 가지고 컴퓨터한테 공부시키는 것이다. 그러면 딥러닝은 무엇인가? 그림 1과 같이 딥러닝은 머신러닝보다 더 작은 개념으로 인간의 뇌 속에 있는 뉴런(Neuron)같이 인공 신경망(ANN, Artificial Neural Network)이라는 것을 통해 인공지능을 만드는 머신러닝의 한 종류를 의미한다. 컴퓨터가 학습하는 데이터의 종류는 이미지, 동영상, 각종 신호 등등 다양하다.

현재 세계에서 이런 알고리즘 모델의 개발이 활발하게 이루어지고 있는 덕분에 수많은 딥러닝 모델들이 쏟아져 나오고 있으며[1] 각 분야별로 특화된 모델에 대한 연구도 진행되고 있다. 이에 딥러닝의 수많은 모델 중 기초가 될 수 있는 그림 2의 모델 3가지를 소개하려 한다.

.jpg)

1-1. 심층 신경망(DNN, Deep Neural Network)

그림 2(a)을 통해 확인해 보면, 심층 신경망은 기존의 인공신경망을 기반으로 하되, 입력층(Input layer)와 출력층(Output layer) 사이에 2개 이상의 수많은 은닉층(Hidden Layer)이 존재하는 인공신경망을 뜻한다. 은닉층이 많으면 많을수록 학습률의 정확도가 증가하지만, 너무 많은 양의 은닉층을 형성한다면 과적합(Over fitting)의 문제로 인해 정확도가 다시 떨어진다는 단점이 있다.

그럼에도 컴퓨터가 스스로 분류 레이블을 만들어내고 최적의 구분선을 도출해낸다는 점은 분명한 장점이기에 현재도 널리 사용되고 있으며, 심층 신경망 알고리즘을 뼈대로 하여 합성곱 신경망(Convolution Neural Network, CNN),과 순환 신경망(Recurrent Neural Network, RNN)이 등장한다.

1-2. 합성곱 신경망(CNN, Convolution Neural Network)

합성곱 신경망은 그림 2(b)와 같이 인간의 시신경 구조를 모방하여 학습하고자 하는 데이터의 특징을 추출하여 각 특징들의 패턴을 파악하는 방식을 사용한다[2-4]. 이 때 데이터의 특징을 추출하기 위해 Convolution 과정과 Pooling이라는 과정이 진행된다. Convolution이란 데이터를 추출하는 과정으로 데이터의 각 성분(이미지일 경우 픽셀)의 인접한 성분을 조사해 특징을 파악 후 추상화하여 Convolution layer 층으로 압축한다.

Pooling이란 Convolution 과정을 거진 layer의 크기를 줄이는 과정이다. 데이터의 크기를 줄여 노이즈를 없애 일관적인 특징을 가지도록 하는 과정이다. 보통 Convolution 과정을 거친 특징의 가장 큰 값만 가져와 사이즈를 줄이는 방법을 활용하는데 이것을 Max pooling이라고 한다. 합성곱 신경망은 Convolution layer와 Pooling layer를 복합적으로 구성하여 알고리즘을 형성한다.

1-3. 순환 신경망(RNN, Recurrent Neural Network)

순환 신경망은 앞서 설명한 신경망의 입력층에서 출력층으로 향하는 데이터 전달방식과는 조금 다르다. 순환 신경망은 그림 2(c)와 같이 은닉층의 활성화 함수를 통해 나온 결과값을 출력층 방향으로 보내고 다시 은닉층 노드의 다음 계산의 입력으로 보내는 특징이 있다. 이런 구조를 이용해 과거의 학습을 통해 현재의 학습에 반영하게 된다. 기존의 지속적/반복적/순차적인 데이터 학습의 한계를 해결한 알고리즘으로 필기체 인식(Hand-writing recognition)과 같은 분야에 높은 인식률을 자랑한다.

다만, 순환 신경망은 많은 수의 뉴런이나 많은 수의 입력이 있는 경우엔 훈련이 쉽지 않은 단점을 가지고 있다. 이러한 딥러닝 구조를 응용한 연구에 대해 알아보기에 앞서, 인공지능기술을 적용 분야들 중 차세대 디스플레이를 위한 잉크젯 프린팅 제조 공정에 응용한 기술들을 소개한다.

2. 잉크젯 프린팅 제조 공정 기술

1950년대 초에 광범위하게 개발되기 시작으로 다양한 분야에서 적용되고 있는 기술 중에 하나이다. 이에 디스플레이 및 인쇄전자 분야에 사용되고 있는 잉크젯 공정의 종류 및 공정 요소들에 대해 먼저 알아보려 한다.

2-1. 잉크젯 프린팅의 종류

일반적으로 가장 많이 사용되는 잉크젯 프린팅 방식은 크게 연속 토출형(CIJ, Continuous Inkjet printing)과 요구 적출형(DOD, Drop On Demand) 방식을 들 수 있다. 그림 3(a)와 같 이 CIJ 방식은 레일리의 불안정성을 이용하여, 인가한 전압에 의해 원하는 영역에 연속적으로 잉크를 분사하는 방식이다. 하지만 인쇄를 하지 않은 경우, 디플렉터(Deflector)에 통해 잉크의 방향을 조양하고, 추가적인 Collector에서 잉크를 다시 모아야 하는 단점이 존재한다.

반면 DOD 방식은 잉크젯 헤드의 인가방식에 따라 그림 3(b)의 Thermal 방식과 그림 3(c) Piezo 방식으로 나뉘게 되는데, 두 가지 방식 중 사용 잉크의 선정이 비교적 자유로운 Piezo 방식이 주를 이루고 있다. 인가 된 파형에 따라 잉크 분사가 결정 되며, 이에 인가된 구동파형의 대해 알아보려 한다.

.jpg)

2-2. 잉크젯 헤드 구동 파형

잉크가 분사되기 위해서는 잉크젯 헤드의 압전 소자에서 인가 된 펄스가 전파 되면서 잉크가 노즐 밖으로 토출 되는 방식이다. 인가된 구동 파형은 그림 4와 같이 Rising time, Dwell time, Falling time 영역으로 나뉘며 이와 함께 전압(Voltage)를 조절하여 파형을 최적화 시킨다.

일반적으로 Rising time, Falling time은 2~3 μs로 고정하고, Dwell time을 변화 시켜가며 최적의 파형을 구성하게 된다. Dwell time을 변화시킴에 따라 잉크 액적의 속도 및 액적의 사이즈를 조절하게 된다. 이후 인가하는 전압에 따라서도 분사된 액적의 크기와 속도가 변하게 되는데, 이를 바탕으로 안정적인 조건을 확인한다. 허나 그림 5와 같이 노즐 간 동일한 분사 조건에도 액적의 속도와 크기가 다르게 나타나며, 이는 불균일한 패턴 형성의 원인이 된다.

이를 해결하기 위해 DPN(Drop per nozzle) 방법을 이용하여 각각의 노즐에 인가되는 조건을 세부적으로 조정하여 액적의 속도와 크기를 맞추는 방식을 사용 중이다. 하지만 이를 적용하기 위해서는 노즐마다 전압 제어 장치가 요구되기 때문에 가격적인 면에서 불리하다.

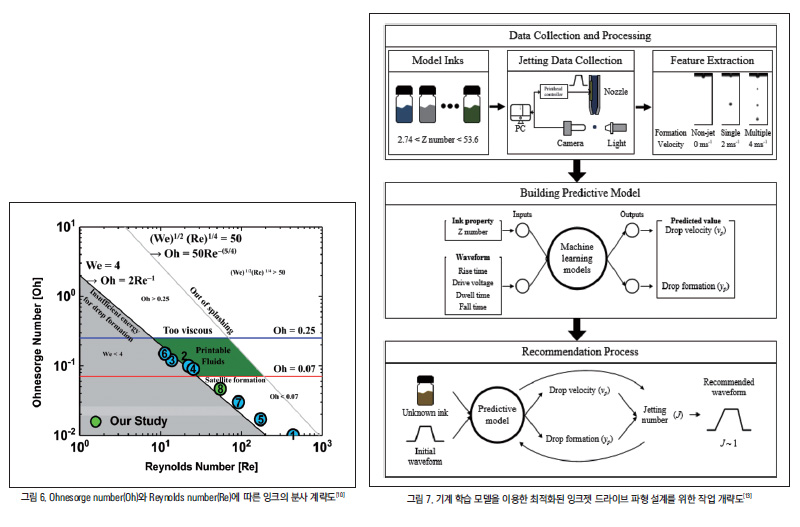

2-3. 잉크 물성에 따른 분사 조건

인가되는 파형뿐만 아니라 사용하는 잉크의 물성 또한 분사에 영향을 주는 중요한 요소 중에 하나이다. 특히 잉크의 점도(η), 표면장력(γ), 밀도(ρ), 끓는점, 증기압 등이 잉크의 분사 과정에 영향을 주게 된다. 이 뿐만 아니라 사용하는 잉크젯헤드의 노즐 직경(α) 및 액적의 분사 속도(v)를 적절히 조절하여야만 안정적인 분사가 가능하다. 각각의 조건들을 통해 아래의 식 (1-3)과 같이 Reynolds number(Re), Weber number(We), Ohnesorge number(Oh) 값을 계산할 수 있다.

.jpg)

계산된 값은 그림 6과 같이 Oh-Re의 관계로 나타낼 수 있으며, 사용하려는 잉크의 물성치에 따라 분사가 안정적일 지 확인이 가능하다. 대략적으로 0.1 < Oh < 1[8], 0.07 < Oh < 0.25[9] 등의 값을 가질 때, 안정적인 인쇄가능 영역으로 보고되었다. 하지만 실제 실험간 해당 영역 외에도 여러 요인들로 인해 일부 오차가 존재하나, 실제 실험에 적용하기 전 물성치를 통한 분사 여부를 확인할 수 있다는 점에서 용이하다.

3. 인공지능 기술이 적용된 잉크젯 프린팅 기술

이렇듯 잉크젯 프린팅 제조 공정은 차세대 기술로서 주목을 받고 있으나, 용액형 물질을 사용한다는 특징으로 인해 복잡한 물리학들이 함께 적용되어 인간이 쉽게 예측하기 힘든 경향을 자주 보인다는 단점이 있다. 이를 해결하기 위해 인공지능 기술을 접목한 연구들을 몇 가지 소개한다.

3-1. 안정적인 잉크젯 방울 토출을 위한 전압 파형 최적화

잉크의 종류마다 잉크 각각의 고유 유체 특성이 모두 다르기 때문에, 매번 안정적인 토출 조건을 최적화 문제가 있었다. 포항공과대학의 정성준 교수 연구팀은 그림 7과 같이 잉크의 위성 액적이 없는 안정적인 토출을 만들 수 있는 최적의 입력 전압 파형을 설계하기 위해 머신러닝을 활용했다[13].

유체의 특성이 서로 다른 11개의 잉크를 1100 종류의 서로 다른 전압파형으로 잉크젯 분사를 진행했으며, CCD 카메라로 촬영한 잉크의 낙하 이미지를 기반으로 잉크젯 액적의 낙하 형태와 낙하 속도의 데이터 세트를 추출했다. 획득한 이미지를 토대로 특정 용액에 대해서 최적의 입력 전압 파형을 바로 예측할 수 있는 알고리즘을 만들었다는 것이 큰 의미가 있는 연구이다.

3-2. 잉크젯 방울의 토출 상태 모니터링

한국생산기술연구원의 강경태 박사 연구팀은 그림 8과 같이 MobileNetV2 모델[15] 기반의 합성곱 신경망을 이용하여 하나의 잉크젯 헤드에 존재하는 수많은 노즐에서 토출 되는 잉크들의 낙하 형성 경향을 모니터링 및 낙하 형태를 분류하는 알고리즘을 연구 및 개발하였다[14].

CCD 카메라로 낙하하는 잉크젯 방울의 낙하 경향을 이미지로 데이터화 한 후 서로 다른 낙하경향을 5가지 형태로 분류하였으며, 약 90% 이상의 잉크젯 방울의 경향 예측 정확도를 기록하였다. 수많은 노즐에서 토출 되는 잉크젯 방울의 경향 및 낙하속도를 일정하게 하기 위한 입력 전압의 펄스 폭과 진폭을 최적화하는 데에 유용하게 활용할 수 있는 연구이다.

4. 향후 발전 방향

인공지능 기술은 제조 공정 단계에 적용할 수 있지만, 전자 소자의 분석 단계에서도 활용할 수 있다. 최근 발표된 연구에 따르면 이미지 기반의 인공지능 분석은 위조지폐 검출에도 활용할 수 있으며[16] 제약의 프린팅 가능성 및 성능 예측[17], 암세포 분석[18], 보다 더 정확한 가스 센서 기술[19], 사용 재료의 광학 특성 예측[20] 등이 있다.

5. 결론

최근 떠오르고 있는 인공지능 기술과 잉크젯 프린팅 제조 공정 기술, 두 기술 모두 여러 산업 분야에서 광범위하게 사용될 수 있는 획기적인 기술이며, 두 기술을 도입한 새로운 연구들을 소개하였다. 인공지능 기술의 핵심은 학습하고자 할 데이터를 얼마나 많이 확보할 수 있는지가 중요하다.

아무리 알고리즘을 적절히 구성했다 하더라도 학습할 데이터의 양이 많지 않다면 높은 정확도를 이루어 내기가 힘들다. 잉크젯 프린팅 제조 공정 기술은 액적의 낙하를 관찰 혹은 낙하 후 박막의 형상을 분석할 때 이미지 기반의 분석법을 주로 활용하므로 인공지능 기술을 위한 학습데이터 확보에 유리하다.

잉크젯 프린팅 기술뿐만 아니라 이미지 기반의 데이터를 확보할 수 있는 기술이라면 다양한 분야에 인공지능을 접목할 수 있으므로 이미지 기반의 인공지능 분석 방법은 학계와 산업계를 포함한 많은 연구 분야에서 새로운 분석 기술의 유망한 후보가 될 수 있다.

6. 참고문헌

[1] Bianco, Simone, et al. “Benchmark analysis of representative deep neural network architectures.” IEEE access 6 (2018): 64270-64277.

[2] LeCun, Yann, et al. “Backpropagation applied to handwritten zip code recognition.” Neural computation 1.4 (1989): 541-551.

[3] Behnke, Sven. Hierarchical neural networks for image interpretation. Vol. 2766. Springer, 2003.

[4] Simard, Patrice Y., David Steinkraus, and John C. Platt. “Best practices for convolutional neural networks applied to visual document analysis.” Icdar. Vol. 3. No. 2003. 2003.

[5] Alam?n, Jorge, et al. “Inkjet printing of functional materials for optical and photonic applications.” Materials 9.11 (2016): 910.

[6] Eshkalak, Saeideh Kholghi, et al. “A review on inkjet printing of CNT composites for smart applications.” Applied Materials Today9 (2017): 372-386.

[7] Kwon, Kye-Si, et al. “Review of digital printing technologies for electronic materials.” Flexible and Printed Electronics 5.4 (2020): 043003.

[8] McKinley, Gareth H., and Michael Renardy. “Wolfgang von ohnesorge.” Physics of Fluids 23.12 (2011): 127101.

[9] Han, Young Joon, et al. “Sequential improvement from cosolvents ink formulation to vacuum annealing for ink-jet printed quantum-dot light-emitting diodes.” Materials 13.21 (2020): 4754.

[10] Souk, Jun H., and Byung Joo Kim. “31.1: Invited Paper: Inkjet Technology for Large Size Color Filter Plates.” SID Symposium Digest of Technical Papers. Vol. 39. No. 1. Oxford, UK: Blackwell Publishing Ltd, 2008.

[11] Hu, Zhiping, et al. “Inkjet printed uniform quantum dots as color conversion layers for full-color OLED displays.” Nanoscale 12.3 (2020): 2103-2110.

[12] Han, Jongseok, et al. “Toward high?resolution, inkjet?printed, quantum dot light?emitting diodes for next?generation displays.” Journal of the Society for Information Display 24.9 (2016): 545-551.

[13] Kim, Seongju, Minsu Cho, and Sungjune Jung. “The design of an inkjet drive waveform using machine learning.” Scientific Reports 12.1 (2022): 4841.

[14] Choi, Eunsik, Kunsik An, and Kyung-Tae Kang. “Deep-learning-based microfluidic droplet classification for multijet monitoring.” ACS Applied Materials & Interfaces 14.13 (2022): 15576-15586.

[15] Sandler, Mark, et al. “Mobilenetv2: Inverted residuals and linear bottlenecks.” Proceedings of the IEEE conference on computer vision and pattern recognition. 2018.

[16] Liu, Yang, et al. “Inkjet-printed unclonable quantum dot fluorescent anti-counterfeiting labels with artificial intelligence authentication.” Nature communications 10.1 (2019): 2409.

[17] Carou-Senra, Paola, et al. “Predicting pharmaceutical inkjet printing outcomes using machine learning.” International Journal of Pharmaceutics: X (2023): 100181.

[18] Joshi, Kushal, et al. “A machine learning?assisted nanoparticle?printed biochip for real?time single cancer cell analysis.” Advanced Biosystems 4.11 (2020): 2000160.

[19] Ogbeide, Osarenkhoe, et al. “Inkjet?Printed rGO/binary Metal Oxide Sensor for Predictive Gas Sensing in a Mixed Environment.” Advanced Functional Materials 32.25 (2022): 2113348.

[20] Stein, Helge S., et al. “Machine learning of optical properties of materials?predicting spectra from images and images from spectra.” Chemical science 10.1 (2019): 47-55.

최근 떠오르고 있는 인공지능 기술과 잉크젯 프린팅 제조 공정 기술, 두 기술 모두 여러 산업 분야에서 광범위하게 사용될 수 있는 획기적인 기술이며, 두 기술을 도입한 새로운 연구들을 소개하였다. 인공지능 기술의 핵심은 학습하고자 할 데이터를 얼마나 많이 확보할 수 있는지가 중요하다.

아무리 알고리즘을 적절히 구성했다 하더라도 학습할 데이터의 양이 많지 않다면 높은 정확도를 이루어 내기가 힘들다. 잉크젯 프린팅 제조 공정 기술은 액적의 낙하를 관찰 혹은 낙하 후 박막의 형상을 분석할 때 이미지 기반의 분석법을 주로 활용하므로 인공지능 기술을 위한 학습데이터 확보에 유리하다.

잉크젯 프린팅 기술뿐만 아니라 이미지 기반의 데이터를 확보할 수 있는 기술이라면 다양한 분야에 인공지능을 접목할 수 있으므로 이미지 기반의 인공지능 분석 방법은 학계와 산업계를 포함한 많은 연구 분야에서 새로운 분석 기술의 유망한 후보가 될 수 있다.

6. 참고문헌

[1] Bianco, Simone, et al. “Benchmark analysis of representative deep neural network architectures.” IEEE access 6 (2018): 64270-64277.

[2] LeCun, Yann, et al. “Backpropagation applied to handwritten zip code recognition.” Neural computation 1.4 (1989): 541-551.

[3] Behnke, Sven. Hierarchical neural networks for image interpretation. Vol. 2766. Springer, 2003.

[4] Simard, Patrice Y., David Steinkraus, and John C. Platt. “Best practices for convolutional neural networks applied to visual document analysis.” Icdar. Vol. 3. No. 2003. 2003.

[5] Alam?n, Jorge, et al. “Inkjet printing of functional materials for optical and photonic applications.” Materials 9.11 (2016): 910.

[6] Eshkalak, Saeideh Kholghi, et al. “A review on inkjet printing of CNT composites for smart applications.” Applied Materials Today9 (2017): 372-386.

[7] Kwon, Kye-Si, et al. “Review of digital printing technologies for electronic materials.” Flexible and Printed Electronics 5.4 (2020): 043003.

[8] McKinley, Gareth H., and Michael Renardy. “Wolfgang von ohnesorge.” Physics of Fluids 23.12 (2011): 127101.

[9] Han, Young Joon, et al. “Sequential improvement from cosolvents ink formulation to vacuum annealing for ink-jet printed quantum-dot light-emitting diodes.” Materials 13.21 (2020): 4754.

[10] Souk, Jun H., and Byung Joo Kim. “31.1: Invited Paper: Inkjet Technology for Large Size Color Filter Plates.” SID Symposium Digest of Technical Papers. Vol. 39. No. 1. Oxford, UK: Blackwell Publishing Ltd, 2008.

[11] Hu, Zhiping, et al. “Inkjet printed uniform quantum dots as color conversion layers for full-color OLED displays.” Nanoscale 12.3 (2020): 2103-2110.

[12] Han, Jongseok, et al. “Toward high?resolution, inkjet?printed, quantum dot light?emitting diodes for next?generation displays.” Journal of the Society for Information Display 24.9 (2016): 545-551.

[13] Kim, Seongju, Minsu Cho, and Sungjune Jung. “The design of an inkjet drive waveform using machine learning.” Scientific Reports 12.1 (2022): 4841.

[14] Choi, Eunsik, Kunsik An, and Kyung-Tae Kang. “Deep-learning-based microfluidic droplet classification for multijet monitoring.” ACS Applied Materials & Interfaces 14.13 (2022): 15576-15586.

[15] Sandler, Mark, et al. “Mobilenetv2: Inverted residuals and linear bottlenecks.” Proceedings of the IEEE conference on computer vision and pattern recognition. 2018.

[16] Liu, Yang, et al. “Inkjet-printed unclonable quantum dot fluorescent anti-counterfeiting labels with artificial intelligence authentication.” Nature communications 10.1 (2019): 2409.

[17] Carou-Senra, Paola, et al. “Predicting pharmaceutical inkjet printing outcomes using machine learning.” International Journal of Pharmaceutics: X (2023): 100181.

[18] Joshi, Kushal, et al. “A machine learning?assisted nanoparticle?printed biochip for real?time single cancer cell analysis.” Advanced Biosystems 4.11 (2020): 2000160.

[19] Ogbeide, Osarenkhoe, et al. “Inkjet?Printed rGO/binary Metal Oxide Sensor for Predictive Gas Sensing in a Mixed Environment.” Advanced Functional Materials 32.25 (2022): 2113348.

[20] Stein, Helge S., et al. “Machine learning of optical properties of materials?predicting spectra from images and images from spectra.” Chemical science 10.1 (2019): 47-55.

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>

본 기사의 전문은 PDF문서로 제공합니다.

(로그인필요)

다운로드한 PDF문서를 웹사이트, 카페, 블로그등을 통해 재배포하는 것을 금합니다. (비상업적 용도 포함)

다운로드한 PDF문서를 웹사이트, 카페, 블로그등을 통해 재배포하는 것을 금합니다. (비상업적 용도 포함)

100자평 쓰기