롤러블, 스트레처블 장치에 적용 봉지막 개발도 연구 필요해

최근 유연 소자에 대한 수요가 증가함에 따라 유기발광다이오드(OLED)가 많은 관심을 받고 있다. OLED는 제조 공정이 간편하고 단가가 저렴하다는 장점이 있다. 그러나 이러한 장점에도 불구하고 OLED에 사용되는 유기물들은 주변 대기에서 매우 불안정하여 암점, 치명적인 고장, 내재적 열화 등의 열화가 발생한다. 이 중 암점은 산소와 습기를 차단 하여 해결할 수 있지만 기존 방식인 금속, 유리 등 장벽을 사용할 경우 유연성이 떨어지는 문제가 발생한다.

박막봉지 (TFE) 기술은 유연한 장치에 침투하는 수증기와 산소를 방지하는 데 가장 효과적이며, 유연성 또한 확보할 수 있다. 이러한 이유들로 인해 장벽 특성이 높은 동시에 유연성까지 지닐 수 있는 투명 장벽 소재에 대한 관심이 높아졌다. 본 연구에서는 유기전자의 분해 메커니즘, 침투율 측정, 봉지막 종류 및 유연 봉지막 추세를 제시한다.

글/ 주병권(고려대학교 전기전자공학부 교수)

필감성(고려대학교 전기전자공학과 박사 과정)

.jpg) 목차

목차

개요

1. 서론

2. OLED 열화

3. 봉지막 특성 평가 방법

4. 봉지 종류

5. 유연 봉지막 추세

6. 결론

7. 참고문헌

1. 서론

유기 발광 다이오드(OLED, Organic Light-Emitting Diode)는 액정 디스플레이(LCD, Liquid Crystal Display)에 비해 쉬운 제조 공정과 단가, 낮은 에너지 소비, 큰 시야각을 지닐 수 있는 장점 으로 인해 많은 관심을 받아왔다. [1, 2] 마켓워치에 따르면 2020년 세계 OLED 디스플레이 시장은 425억 달러 규모이며, 2021부터 2026년까지 23.2%의 연평균 성장률(CAGR)로 2026년 말까지 1856억 달러에 이를 것으로 예상하였다(그림 1a). 마찬가지로, 2020년 세계 OLED 조명 패널 시장 역시 4,500만 달러로 평가 되며, 2021부터 5.5%의 연평균 성장률로 2026년 말까지 6,500만 달러에 이를 것으로 예상된다고 보고하였다(그림 1b). [3]

특히 OLED는 얇고 유연성을 지닐 수 있는 장점이 있어 유연 휴대폰이나 TV 등 제작에도 활발하게 사용되고 있다. 하지만 이런 장점에도 불구하고 OLED에 사용되는 유기 물질은 수증기, 산소, 먼지 등 주변 환경에 불안정하여 표 1에서 확인할수 있듯이 LCD에 비해 낮은 수명을 갖고 있고 기존에 사용되는 유리, 금속 봉지는 연성이 부족해 유연 OLED에 적용하기 어렵다. [4] 그래서 유연 OLED에 적용할 수 있을 뿐만 아니라 수명까지 올리기 위해서는 유연성을 지니면서 높은 장벽 특성을 갖는 봉지막 기술이 개발되어야 한다. [5]

2. OLED 열화

OLED의 특성 저하는 다양하게 요인에 의해 나타난다. 외부 적인 요인으로는 봉지막의 부재, 불순물, 제조 환경, 기판, 동작 상태 등이 있고 내부적인 요인으로는 전기화학적, 광화학적 또는 열, 계면, 전하들의 균형 등이 존재한다. [6] 이로 인해 생길수 있는 열화는 암점 열화, 치명적인 실패, 내부 열화로 나눌수 있다. [7] 암점은 마이크로 크기의 결함에서 반구형태로 생성이 되며 그 영역에서는 발광이 이루어지지 못한다(그림 2). [8]

또한 한번 생성된 암점은 시간에 따라 지속적으로 확장된 다. [9] 치명적인 오류로는 유기물의 형태학적 결함으로 인해 분해 및 재결정화가 진행되어 특성의 저하가 발생하는 것을 의미하고, 내부 열화는 장시간의 소자 작동으로 인해 발생한다고 한다. 암점 열화를 제외한 두개의 열화는 열, 계면, 소재의 특성 등에 의해 발생되지만, 암점은 산소와 수분만 막아주어도 이를 효과적으로 제어할 수 있다.

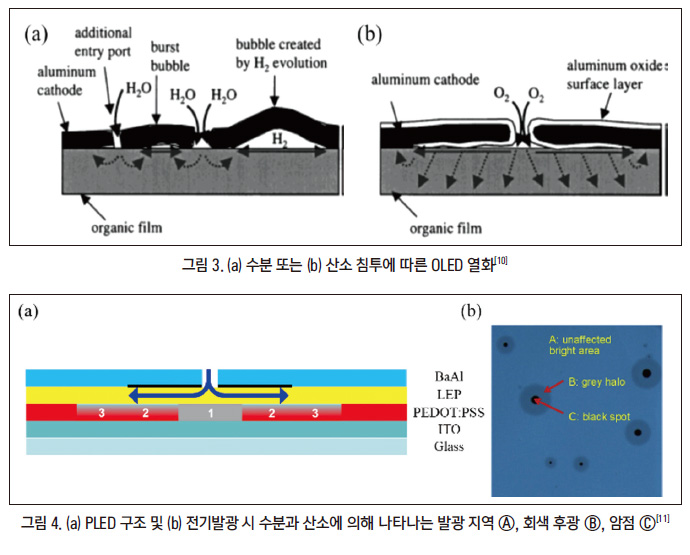

수증기와 산소가 OLED에 침투 했을 때 나타나는 현상을 우선 확인해보자면 다음과 같다. 수증기는 결함에 침투하게 되면, 음극과 환원 작용이 일어나면서 수소가스를 발생시키고, 이 수소가스는 음극과 유기물 층 사이 에서 팽창하면서 음극에게 압력을 가하여 전극의 들뜸을 야기 하고(그림 3a), 산소는 결함을 통해 침투될 시 알루미늄 음극을 산화작용이 일어나 얇은 산화막을 생성한다 (그림 3b). [9] 그로 인해 전자 혹은 정공이 전극을 통해 유기물 층으로 이동할 수 없어 암점이 발생한다.

또한 PEDOT:PSS 등 강산을 가진 유기 물로 이루어진 층의 경우 음극과 직접적으로 접촉하지 않아도 침투한 수증기에 의해 열화가 발생하기도 하는데, 그림에서 볼수 있듯이 LEP(Light Emitting Polymer) 아래에 있는 정공 수송 층인 PEDOT:PSS는 침투된 수증기와 반응 하여 회색 후광이 생긴 것을 확인할 수 있다(그림 4). [11]

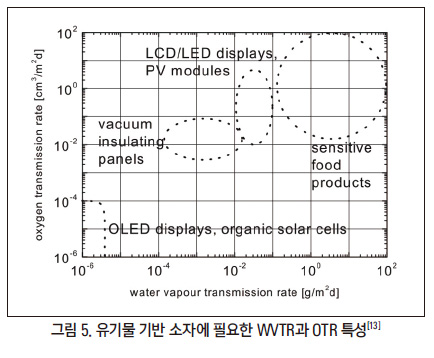

이러한 현상들은 모두 봉지막을 통해 방지할 수 있으며, 따라서 OLED에 적용되는 봉지막은 매우 높은 장벽 특성을 가져야 한다(그림 5). [12, 13]

3. 봉지막 특성 평가 방법

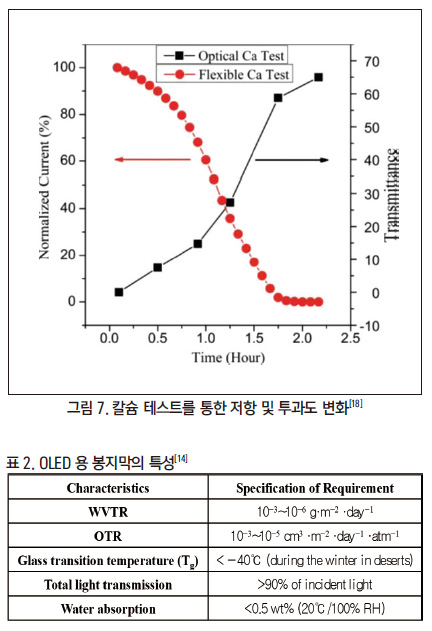

봉지막 특성은 표 2에서 확인할 수 있듯이 낮은 유리전이온도, 높은 투과율, UV(Ultra Violet) 빛에 대해서도 높은 안정성이 필요한 것을 확인할 수 있지만, 특히 장벽 특성을 결정하는 수증기 투습률(WVTR: Water Vapor Transmission Rate)과 산소 투습률(OTR: Oxygen Transmission Rate)이 매우 낮아야 한다는 것을 확인할 수 있다. [14]

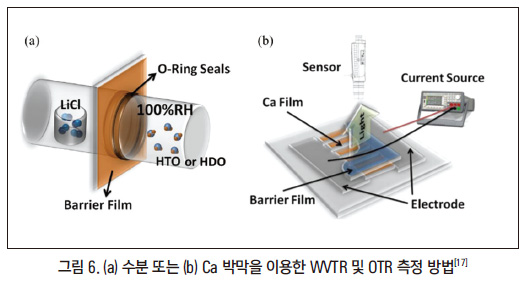

두개의 특성은 다양한 방법으로 측정할 수 있다. WVTR 을 대표로 소개하자면 기존에는 HTO (Tritiated water) test [15] HDO(Deuterium water) test [16] 와 같이 물을 주입해서 측정하는 방법이 사용되어왔 다(그림 6a). 이는 필름을 중심으로 한쪽 에는 수분이 아예 없는 공간과 한쪽에는 100%의 수분이 존재하는 밀폐된 공간을 만들어서 시간의 경과에 따라 수분이 없는 공간에 얼마나 많은 수분이 이동되는 지를 측정하는 방법이다. 하지만 이 방법은 특별한 측정 기기가 필요할 뿐만 아니라 방사선도 사용되기 때문에 인체에 유해하여 현재는 Paetzold et al에 의해 개발된 칼슘 테스트(Ca test)를 사용하고 있다(그림 6b). [17]

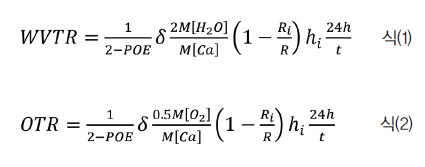

칼슘 테스트는 초기 전도성 및 비투과성의 칼슘이 수분과 산소에 의해 산화되면서 비전도성과 투과성을 갖는 특성을 이용하기 때문에 두 개의 투습률을 모두 측정할 수 있다. [18]

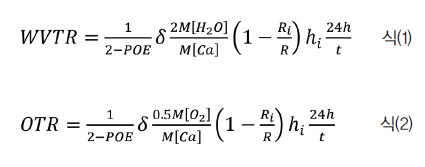

전도성을 사용하는 경우 아래 식(1)와 (2)에 초기 저항과 현재 측정된 저항을 대입하여WVTR와 OTR을 각각 계산할 수 있다.

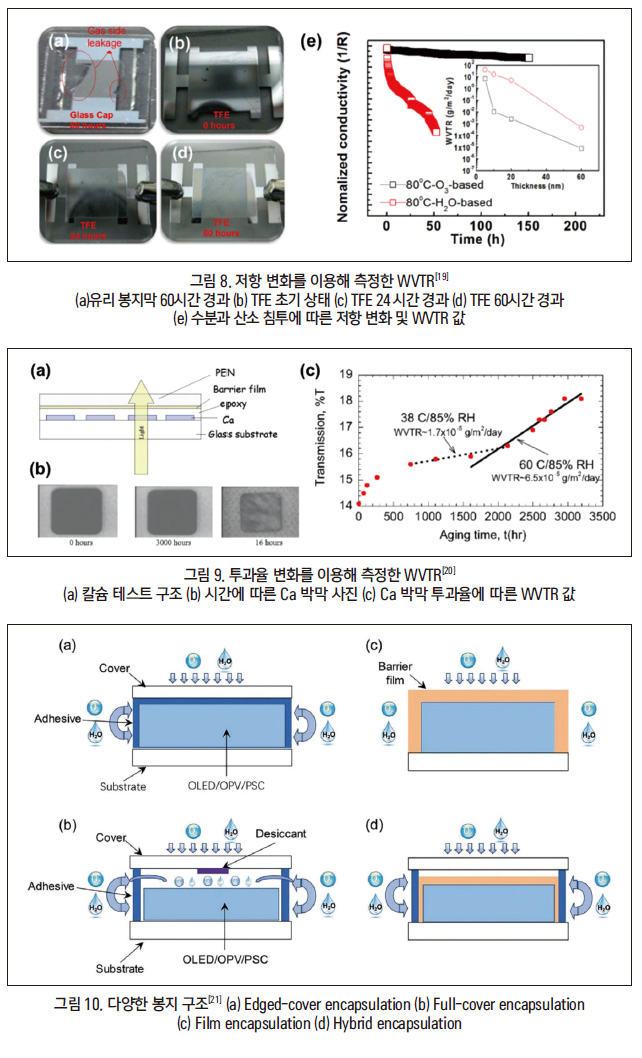

이때 δ는 Ca의 밀도이며, R i 와 h i 는 Ca의 초기 저항과 높이 이다. 또한 POE (Portion of electrode)는 Ca 저항 측정용 전극을 통해 침투하는 수분 혹은 산소를 무시하기 위한 수식이며, 실험 조건에 따라 0에서 1 사이의 값을 가진다. Yang, YongQiang, et al. [19] 에 따르면 두께 80 nm인 알루미나(Al 2 O 3 ) 층을 봉지막을 사용하여 칼슘 테스트를 진행했을 때 0부터 200 hour까지 저항의 변화를 측정하여 전도도를 구하였고 이것을 통해 10 -5 g/㎡/day까지의 WVTR을 구할 수 있었다.

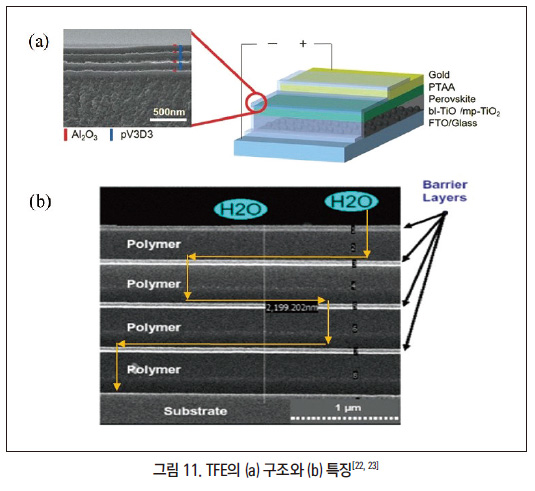

그리고 Carcia, Peter F., et al. [20] 에 따르면 25 nm의 두께를 가진 알루미나를 봉지막으로 사용하여 광학 측정을 이용한 칼슘 테스트를 진행한 결과, 3500 hour까지 진행했을 때 투과도의 변화를 측정하여 마찬가지로 10 -5 g/㎡/day까지의 WVTR을 측정할 수 있었다.

위 결과들을 통해 칼슘테스트 진행 시 전기변화는 저항의 변화율, 빛은 투과도의 변화율을 측정해서 WVTR, OTR을 도출할 수 있다는 것을 확인할 수 있었다.

4. 봉지 종류

기존에 사용된 OLED나 LCD 용 봉지는 딱딱한 유리 혹은 금속을 접착제로 장치 위에 붙여서 제작하는 Edged-cover 봉 지를 사용하였다(그림 10a). [21] 더 높은 장벽 특성을 위해서 장치와 봉지 사이에 실리카 젤(silica gel) 또는 알칼리 금속인 Ba, Ca, Sr 등 기반으로 제작된 건조제를 붙여서 사용하는 Fullcover 봉지도 제작되었다(그림 10b).

이 두 구조의 경우, 봉지를 사용하지 않을 때보다는긴 수명을 갖는 OLED를 제작할 수 있었지만 건조제를 넣는 경우 전면발광 OLED로 제작했을 시 발광 면적이 줄어 들었고, 유연성 및 대면적화 에도 어려움이 있었다. 이러한 단점을 극복하기 위해 플라스틱 필름을 직접 장치위에 코팅하거나 합지 방식을 통해 봉지를 제작하는 방법인 Film 봉지나 그 위에 다시 얇은 유리나 금속을 한 번 더 붙이는 Hybrid 봉지 기술이 고안되었 다(그림 10c, d).

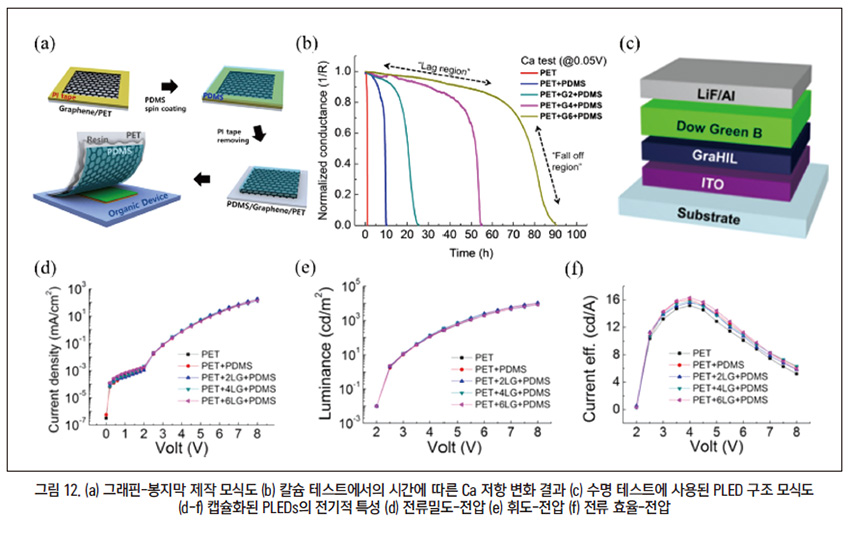

하지만 낮은 장벽 특성을 갖는 플라스틱 필름만을 사용했을 때 수분과 산소를 충분히 막을 수 없는 단점이 있었고, 다시 그 위에 유리나 금속을 붙였을 때는 여전히 유연성과 대면적 측면에서 해결해야할 과제들이 많았다. 그래서 최근에는 유기 물과 무기물을 반복하여 적층하는, 일명 dyad 구조를 사용한 박막 봉지(TFE, Thin Film Encapsulation)가 큰 주목을 받고 있다(그림 11a). [22]

이 구조에서 무기물층은 수증 기와 산소의 출입을 막는 역할을 수행하고, 유기물 층은 무기물 층 사이에서 완충 역할을 수행하며, 무기물의 결함을 물리적으로 떨어트리는 역할을 수행한다. 그 결과, 산소 혹은 수분이 침투될때 OLED까지 이동하기 위한 유효확산거리가 늘어나 뛰어난 WVTR(~10 -6 g/㎥/day)을 지닌 동시에 유연성까지 가질 수 있는 봉지를 제작할 수 있었다(그림 11b). [23]

5. 유연 봉지막 추세

유연성을 지닌 봉지막을 제작하기 위해서는 봉지막에 사용되는 물질들도 유연성을 지녀야 하며 뛰어난 수분과 산소의 투습을 방지할 수 있는 장벽 특성(WVTR, OTR) 또한 지녀야 한다. 산소와 수증기의 투습 현상은 비슷하기 때문에 봉지막의 특성들은 수증기 투습, 즉 WVTR로 평가하였다. 첫 번째 Gang et al. 논문에서는 그래핀과 PDMS 그리고 PET 필름을 사용하여 봉지막을 제작하였다(그림 12a).

[24] 그래핀은 2-D 물질로 뛰어난 유연성, 신축성을 가지고 있으며, PDMS와 PET 필름 사이에서 수분과 산소를 막는 역할을 수행한다. PET와 PDMS 역시 고분자 필름으로 충분한 유연성을 지니고 있다는 것을 확인할 수 있다. 봉지막의 장벽 특성을 확인하기 위해 칼슘 테스트를 진행하였고, 그래핀의 층이 많아질수록 수명이 더 긴 것을 나타내는데, 이는 그래핀 층끼리 만나면서 각 층의 결함을 덮어줄 수 있어 수분과 산소의 침투를 방지할 수 있었다고 한다(그림 12b). 만들어진 봉지막은 6개의 그래핀 층을 사용했을 때 1.78 × 10 -2 g/㎡/day in 25℃/45%(온 도/습도)의 WVTR 값을 갖는 것을 확인할 수 있다.

봉지막으로 인한 발광 특성 저하 여부를 확인하기 위해 ITO/GraHIL/Dow Green-B/LiF/Al 구조를 가진 고분자 발광 다이오드(PLED, Polymer Light-emitting Diode)를 제작하였고(그림 12c) 그 결과 전기적인 특성은 아래와 같이 나타났 으며(그림 12d-f), PDMS 가 효과적으로 그래핀과 전극을 절연시켜 모든 박막이 비슷한 전류밀도와 휘도 그리고 전류 효율을 나타내는 것을 확인할 수 있었다.

.jpg)

유연성과 관련된 실험은 따로 진행하지 않았지만, TFE 제작에 사용된 물질이 모두 유연성을 지닌 것이 의미가 있었다. 또한 10 -2 g/㎡/day 까지의 WVTR 값을 가졌지 만, CVD(Chemical Vapor Deposition) 공정으로 그래 핀을 제작할 때 발생한 수많은 결함으로 인해 낮은 WVTR 특성을 갖고 있는 단점이 있다.

두 번째 Choi 저자의 논문은 낮은 WVTR(~10 -2 ) 값을 갖게 하는 그래핀 층의 결함을 줄이기 위해 산화 그래핀 파우더를 용액으로 분산 후 스핀 코팅 방식으로 제작하여 산화 그래핀 층을 사용하였다. [25] 또한 WVTR 값이 높은 물질인 알루미 나를 ALD(Atomic Layer Deposition) 공정으로 증착하여 산화 그래핀/알루미나 dyad 구조로 이루어진 봉지막을 제작하였 다(그림 13a). 만들어진 dyad 구조는 SEM(Scanning Electron Microscopy) 사진으로 확인할 수 있듯이 이산화규소(SiO 2 ) 위에 산화 그래핀과 알루미나가 번갈아가며 존재하는 것을 볼 수있다(그림 13b).

기존 그래핀 층을 대신하여 산화 그래핀 층을 사용한 이유는 그래핀 층 제작 시 탄소의 결함으로 생긴 결함 들을 제거하기 어렵지만 산화 그래핀으로 제작하면서 산소가 탄소들과 결합하여 결함을 채워주는 역할을 수행하기 때문이 다(그림 13c). 이렇게 만들어진 봉지막은 1, 2, 3 dyads 구조로 나누어서 칼슘 테스트를 진행했다(그림 13d). 그 결과 dyad 구조가 많은 봉지막일수록 저항 변화가 나중에 일어났으며(그림 13e), 식(1)에 대입하여 계산한 결과 제일 낮은 WVTR 값은 1.81 × 10 -4 g/㎡/day in 85℃/85%로 3개의 dyad 구조를 가진 봉지막인 것을 확인할 수 있었다(그림 13f). 이는 알루미나와 산화 그래핀을 사용 시 그래핀만 사용했을 때보다

더 좋은 장벽 특성을 가지는 것을 알 수 있었다. 하지만 이 역시 OLED에 요구 되는 WVTR(~10 -6 )에는 못미치는 수준이며, 이를 해결하기 위해서 다양한 소재와 봉지막들이 개발되었다.

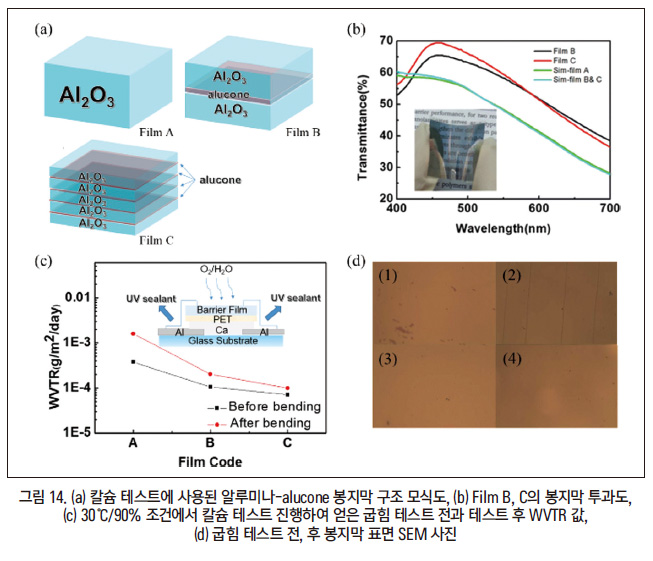

WVTR 특성 값을 낮추기 위해서 Wang et al. 논문에서는 ALD공정을 통해서 무기물층인 알루미나를 증착하였고, MLD(Molecular Layer Deposition) 공정으로 기존 ALD 공정에 Ethylene glycol을 추가하여 유기물 층인 alucone을 증착하였 다. [26] Alucone 층은 알루미나의 결함을 떨어트려줄 뿐만 아니라 필름의 표면 거칠기를 완화시켜 WVTR 특성 값을 낮추는 역할을 수행한다. 봉지막은 알루미나 층으로 이루어진 Film A와 알루미나와 Alucone으로 이루어진 Film B(1 dyad), Film C (4 dyads) 구조로 제작되었다(그림 14a), 이때 봉지막의 투과도는 Film B와 Film C을 측정하였고, Film C에서 투과도가 최대 69% 인 것을 확인할 수 있었다(그림 14b).

만들어진 봉지막을 칼슘 테스트로 초기 WVTR 값과 굽힘 테스트 후 WVTR을 측정한 결과, Film C에서 가장 좋은 특성을 보였고 초기 WVTR 값은 7.1 × 10 -5 g/㎡/day in 30℃/90% 이며, 5 mm의 굽힘 반경에서 굽힘 테스트 후 결과는 9.94 × 10 -5 g/㎡/day로 나타났다(그림 14c). 굽힘 테스트를 진행한 봉지막을 SEM으로 표면을 확인했을 때 Film B와 같은 경우 초기에는 크랙이 존재하지 않았지만 (그림 14d_1), 굽힘 테스트 후 수직으로 크랙이 여러 개의 실선 형태로 나타났다(그림 14d_2). 반면, Film C는 테스트와 상관없이 깔끔한 표면 상태인 것을 확인할 수 있었다(그림 14d_3,4).

위 결과들을 통해서 유기물 층을 사용할 경우 알루미나의 결함을 효과적으로 떨어트려 WVTR 특성을 향상시키면서 완충 역할도 수행하여 유연성도 향상시킬 수 있는 것을 알 수 있었다.

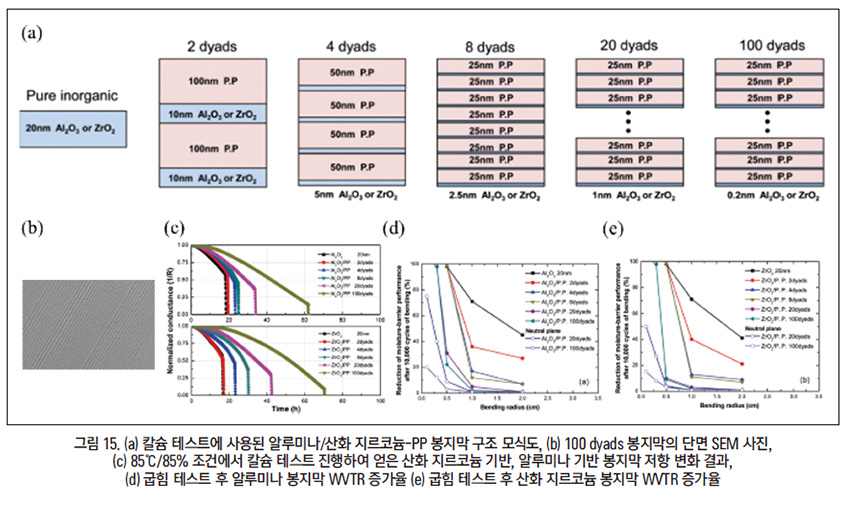

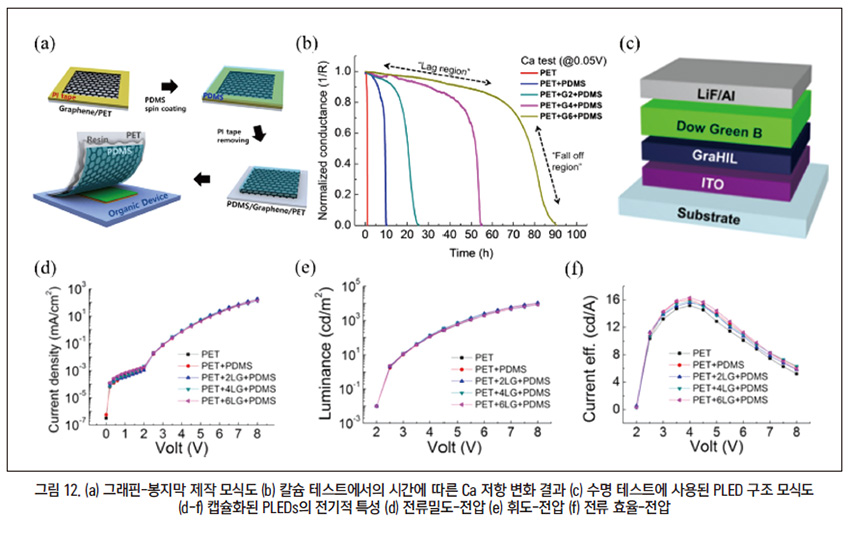

유기물을 통해서 더 나은 WVTR과 유연성을 지닌 봉지막을 제작할 수 있는 것을 확인하였기 때문에 Lim et al. 논문에서는 dyad 구조를 더 많이 만들어서 봉지막을 제작하여 실험을 진행하였다. [27] 봉지막은 ALD 공정으로 알루미나 혹은 산화 지르 코늄 층을 제작하였고, PECVD(Plasma Enhanced Chemical Vapor Deposition) 방식을 사용하여 Plasma-Polymerized(PP) 유기물 층을 제작하였다. 알루미나 대신 산화 지르코늄을 사용한 이유는 거친 조건에서 알루미나가 가수분해되는 문제가 있어 이를 해결하기 위해 사용되었다고 한다. 칼슘 테스트를 위한 봉지막 구조는 순수 무기물 층과 2, 4, 8, 20, 100 dyads로 제작하였고(그림 15a),

이때 100 dyads 구조의 단면을 SEM 으로 확인했을 때 0.2 nm의 무기물 층과 25 nm의 유기물 층들이 선명하게 번갈아 적층되어 있는 것을 확인할 수 있다(그림 15b). 칼슘 테스트 결과, dyad의 수가 증가하고 산화 지르 코늄을 사용했을 때 저항이 더 늦게 감소하는 것을 확인할 수있고(그림 15c), 이때 산화 지르코늄 100 dyad에서 가장 좋은 WVTR 값인 3.6 × 10 -4 g/㎡/day in 85℃/85%가 나타났다.

또한 유연성을 측정하기 위해서 굽힘 테스트를 10,000회 진행 하여 WVTR의 증가율 측정하였으며, 정확한 측정을 위해 봉지 막을 중립면에 위치시켰다. 그 결과, 마찬가지로 100 dyads 산화 지르코늄 봉지막이 가장 적은 증가율로 15%를 기록한 반면 (그림 15d), 알루미나 기반으로 제작한 봉지막은 20% 감소한 것을 확인하였다(그림 15e). 이를 통해서 산화 지르코늄이 훨씬 좋은 장벽 특성을 가지며, 더 낮은 WVTR 특성과 유연성을 가질 수 있음을 증명하였다.

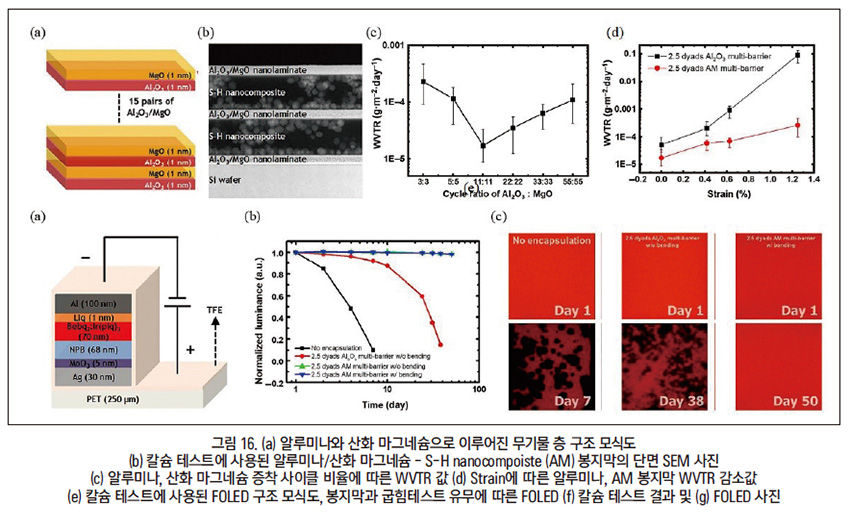

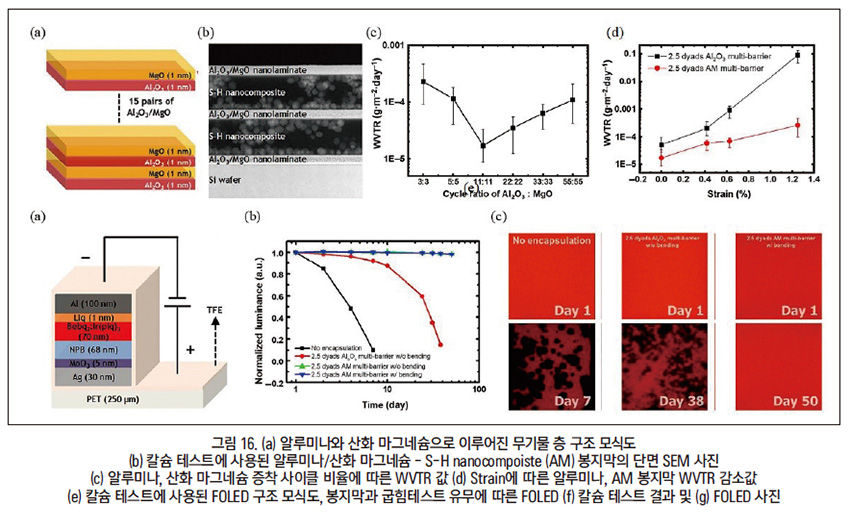

알루미나 층을 단독으로 사용할 시 가수분해되는 문제를 해결하기 위해 Kang et al. 논문에서는 알루미나 외에 다른 세라믹 재료를 쌓아서 무기물층을 만드는 방법을 제시하였다. [28] 알루미나와 산화 마그네슘은 ALD 공정으로 두께는 각각 1 nm씩 번갈아 가며 총 15 pair를 가진 무기물 층을 제작하였다(그림 16a). 유기물 층은 합성을 통해서 제작한 UV 빛에서 경화 가능한 고분자에 실리카(SiO 2 , silica)를 혼합하여 스핀코팅 방식으로 S-H nanocomposite 층을 제작하였다.

고분자 내에 실리 카를 분산한 이유는 유기물 내에서의 수분 이동경로도 증가시켜 WVTR 특성을 더 향상시킬 수 있어 사용되었다. 제작된 봉지막은 2 dyads 구조이며, 단면 SEM 사진으로 확인할 수 있다 (그림 16b). 봉지막의 최적의 조건을 잡기 위해 구조는 2 dyad 로 고정하고 ALD 증착 시 알루미나와 산화 마그네슘의 사이클 조건을 조절하여 실험을 진행했고, 각 무기물 층의 1 nm의 두께를 가지는 11:11 비율에서 가장 낮은 WVTR 값인 5.71 × 10 -5g/㎡/day in 30℃/90%을 가진 것을 확인하였다(그림 16c). 나아가 최적화된 봉지막을 가지고 1000회 동안 굽힘 테스트를 진행하였고, 굽힘 반경이 3 cm에서 1 cm, 변형률은 0.42%에서 1.25%로 늘어날 때WVTR 증가율은 유기물층을 함께 사용한 봉지막이 더 낮았고 테스트 후 1.25%의 변형률에서 WVTR 값은 2.61 × 10 -4 g/㎡/day인 것을 확인할 수 있었다(그림 16d).

만들어진 봉지막은 FOLED 위에도 부착하였고, 이때 FOLED 는 Ag/MoO 3 /NPB/Bebq 2 :Ir(piq) 3 /Liq/Al 구조를 가지고 있다(그림 16e). 칼슘 테스트 결과 봉지막이 없거나, 유기물 층을 사용 하지 않은 FOLED는 40 시간 내에 저항이 줄어들었지만 유기 물층을 사용 시 굽힘 테스트와 상관없이 뛰어난 안정성을 지닌 것을 확인할 수 있다(그림 16f). 또한 FOLED의 표면을 찍었을때 봉지막이 없는 장치와 혼합 무기물 층만 사용한 장치는 각각 7일, 38일이 지나면 암점이 생기고 휘도가 떨어진 것을 확인할 수 있었다.

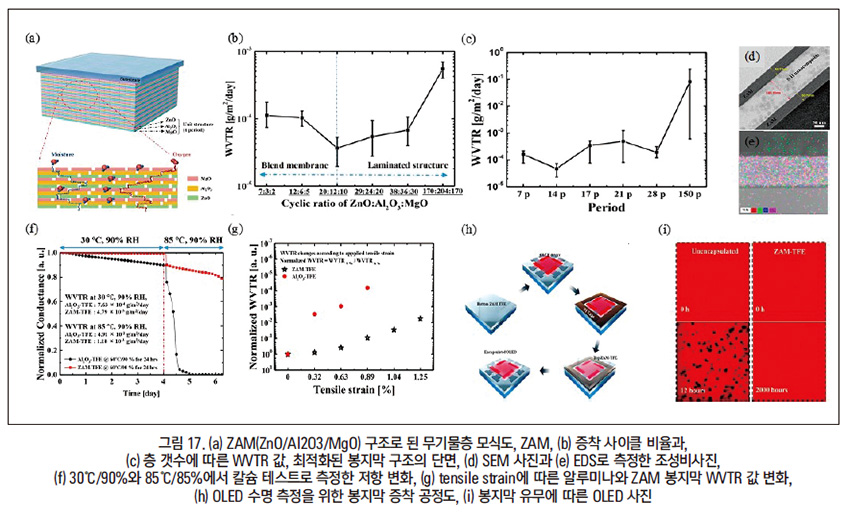

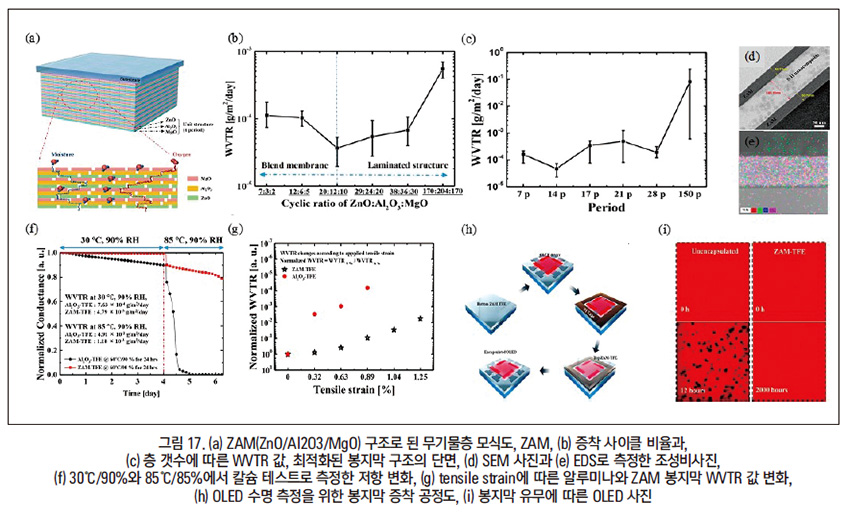

반면에 유기물층과 혼합 무기물층이 dyad 구조로 있는 봉지막을 사용한 FOLED는 50일 동안 변화가 없는 것을 확인할 수 있다(그림 16g). 이를 통해 단일 무기물층에서 혼합 무기물층으로 변화하고, dyad 구조로 제작 시 유기물층 내에도 수분의 이동을 방해할 수 있는 물질을 추가하면 WVTR 특성 값을 탁월하게 낮출 수 있는 것을 알 수 있었다. 더 나아가 hyun et al. 논문에서는 혼합 무기물 층인 알루미 나/산화 마그네슘에 산화 아연을 추가하여 ZAM(ZnO/Al 2 O 3 / MgO) 구조를 사용하여 봉지막을 제작하였다(그림 17a). [29] 이때 세 종류의 세라믹은 서로의 결함을 떨어트리며 미세균열 강화 효과를 통해 좋은 장벽 특성과 유연성을 제공할 수 있다.

무기물 층 최적화를 위해 증착 사이클 비율 조절하였고 이때 제작한 무기물층으로 WVTR 특성을 확인한 결과 ZnO/Al 2 O 3 / MgO층을 한 개의 주기라고 정의하면, 20:12:10의 비율로 증착하고 14개의 주기로 증착할 때 가장 낮은 1.92 × 10 -5 g/㎡/ day in 30℃/90% WVTR 값을 나타냈다(그림 17b, c). 최적화된 무기물 층을 Kang et al.에서 사용한 S-H composite 층에 샌드위치로 위치시켜서 봉지막을 제작하였고 봉지막 단면과 조성은 SEM 사진(그림 17d)과 EDS 사진(그림 17e)으로 확인할 수 있다.

ZAM기반 봉지막 역시 칼슘 테스트를 통해 WVTR 를 측정했을 때 2.44 × 10 -6 g/㎡/day로 측정되었다(그림 17f).

또한 유연성은 굽힘 테스트를 진행하였고 인장 변형을 통해서 WVTR 감소율을 확인한 결과 ZAM 기반 봉지막은 10 -2 로 감소 하였지만, 알루미나만 사용한 봉지막은 10 -7 이상 감소하였고 이때 WVTR 값은 4.39 × 10 -4 g/㎡/day로 나타났다(그림 17g).

ZAM-봉지막을 실제로 OLED의 위, 아래에 NPB/Ag/MoO 3 / NPB/Bebq 2 :Ir(ppy) 3 /Liq/Al 구조의 증착하여 OLED의 수명 향상에 어떤 도움이 되는지도 함께 측정하였는데(그림 17h), 그결과 봉지막이 없는 샘플은 12시간 이후 암점이 급속도로 생겨 났지만, ZAM-봉지막을 사용한 OLED의 경우 2000시간 이상 에서도 높은 안정성을 가지는 것을 확인할 수 있다(그림 17i).

이를 통해서, 무기물 층의 결함을 제어하면 할수록 장벽 특성이 향상되는 것을 알 수 있었다.

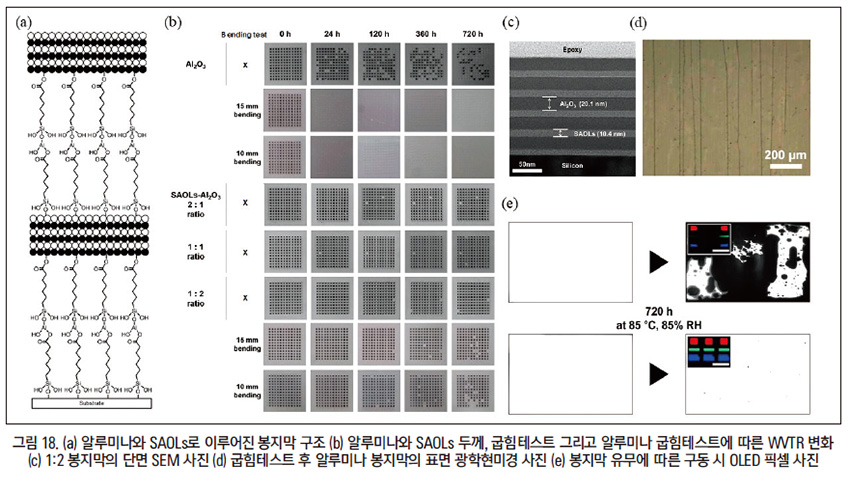

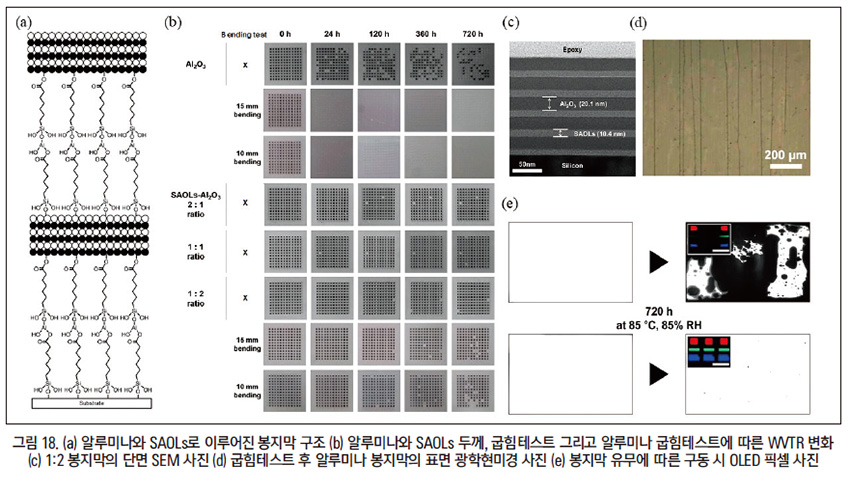

지금까지의 논문들은 모두 무기물층의 결함 제어에 중점을 두었다면, 마지막 hyuk et al.의 논문은 유기물 층과 무기물층의 결합을 통해 WVTR 값을 향상시켰다. [30] 봉지막은 알루미나를 사용한 무기물 층과 자가 조립 유기물 층(Self-Assembled Organic Layers, SAOLs)으로 된 dyad 구조를 사용하였는 데(그림 18a), MLD 공정으로 C=C-terminated alkylsilane와 aluminum hydroxide을 오존으로 활성화시키면 기판과 무기물 층에 화학적으로 결합하여 높은 결합력을 가진다고 주장하였 다.

최적의 봉지막 조건을 맞추기 위해서 무기물 층은 20 nm로 고정하였고, SAOLs 층을 10, 20, 40 nm로 분류하여 칼슘 테스 트를 진행한 결과 알루미나:SAOLs의 두께가 1:2 비율에서 불투 명한 칼슘 점이 더 많이 남는 것을 확인할 수 있고(그림 18b), 이때 봉지막의 단면은 SEM 사진을 통해서 두께를 확인할 수 있었다(그림 18c). 또한 식(1)을 통해 WVTR값은 2.99 × 10 -7 g/ ㎡/day in 상온(25℃)/상습(60%) 인 것도 계산을 통해 알 수 있었다.

나아가 유연성을 확인하기 위해서 굽힘 반경 10 mm과 15 mm에서 1000회 동안 굽힘 테스트를 진행한 결과, 알루미나 무기층만 사용한 봉지막은 24시간이 지나면 칼슘 점들이 다 사라 졌으며(그림 18b), 광학 현미경으로 봉지막 표면을 봤을 때 크랙이 발생한 것을 관찰할 수 있었다(그림 18d). 반면에 1:2 봉지 막은 720 시간이 지나도 20개 미만의 칼슘 점들만 사라진 것을 실험을 통해 확인하였다.

마지막으로 R,G,B 픽셀이 있는 OLED 위에 봉지막을 증착하여 온도 85℃, 습도 85%에서 720 시간동안 구동한 결과 알루미나 봉지막만 사용한 OLED의 경우 픽셀의 크기가 줄어들고, 발광면적도 크게 줄어든 것을 확인할 수있었지만, 1:2 봉지막을 사용한 경우 국소적으로 암점이 발생하 였지만 큰 열화는 관찰되지 않은 것을 확인하였다. 이를 통해서 화학적 결합으로 무기물층들과 결합하면 더 향상된 장벽 특성과 유연성을 확보할 수 있는 것을 알 수 있었다.

6. 결론

이처럼 봉지막의 장벽 특성과 유연성을 향상시키기 위해서 다양한 연구들이 진행되었다. ALD, MLD, CVD 등의 증착 공정 개선을 통해 유연성과 낮은 WVTR 특성을 지닌 봉지막을 제작할 수 있었고, 새로운 방법인 칼슘 테스트를 통해서 봉지막의 WVTR 값을 더 정확하게 측정할 수 있었다. 유기물 기반 전자 기기는 미래에도 더 많은 발전이 이루어질 것이고, 그에 따른 유기물의 근본적인 단점인 안정성을 높이기 위해서 봉지막 기술 또한 더 많은 변화와 발전이 필요할 것이다.

이 글에서는 봉지막의 발전과 유연 봉지막 그리고 특성에 대해 중점적으로 다루었지만, 아직까지는 진공 챔버에서 공정이 진행되기 때문에 대면적화, 제조 비용 등 상용화에 대한 도전과제가 남아 있다. 또한 롤러블, 스트레처블 등 장치에 적용할 수 있는 봉지막의 개발도 많은 연구가 필요한 상황이며, 이러한 발전은 새로운 형태의 유기물 기반 전자기기의 발전과 수명을 대폭 증가시 켜줄 수 있는 기술이 될 것이다.

References

[1] Patel, Bhrijesh N., and Mrugesh M. Prajapati. “OLED: A modern display technology.” International Journal of Scientific and Research Publications 4.6 (2014): 1-5.

[2] Khazanchi, Aditi, et al. “OLED: a new display technology.”International Journal Of Engineering And Computer Science 1.2 (2012): 75-84.

[3] Sudheendran Swayamprabha, Sujith, et al. “Approaches for long lifetime organic light emitting diodes.” Advanced Science 8.1 (2021): 2002254.

[4] Kuni?, Sre?ko, and Zoran ?ego. “OLED technology and displays.”Proceedings ELMAR-2012. IEEE, 2012.

[5] Park, Jin-Seong, et al. “Thin film encapsulation for flexible AMOLED: a review.” Semiconductor science and technology 26.3 (2011): 034001.

[6] Xia, Sean C., et al. “OLED device operational lifetime: Insights and challenges.” 2007 IEEE International Reliability Physics Symposium Proceedings. 45th Annual. IEEE, 2007.

[7] Aziz, Hany, and Zoran D. Popovic. “Degradation phenomena in small-molecule organic light-emitting devices.” Chemistry of Materials 16.23 (2004): 4522-4532.

[8] McElvain, J., et al. “Formation and growth of black spots in organic light?emitting diodes.” Journal of Applied Physics 80.10 (1996): 6002-6007.

[9] Burrows, P. E., et al. “Reliability and degradation of organic light emitting devices.” applied physics letters 65.23 (1994): 2922-2924.

[10] Schaer, Michel, et al. “Water vapor and oxygen degradation mechanisms in organic light emitting diodes.” Advanced Functional Materials 11.2 (2001): 116-121.

[11] van de Weijer, Peter, et al. “Mechanism of the operational effect of black spot growth in OLEDs.” Organic Electronics 37 (2016):155-162.

[12] Scholz, Sebastian, et al. “Degradation mechanisms and reactions in organic light-emitting devices.” Chemical reviews 115.16 (2015): 8449-8503.

[13] Langowski, H. “Flexible barrier materials for technical applications.” PROCEEDINGS OF THE ANNUAL TECHNICAL CONFERENCE-SOCIETY OF VACUUM COATERS. Vol. 46. 2003. [14] Uddin, Ashraf, et al. “Encapsulation of organic and perovskite solar cells: A review.” Coatings 9.2 (2019): 65.

[15] Coulter, Amy R., Rodney A. Deeken, and Gaylen M. Zentner. “Water permeability in poly (ortho ester) s.” Journal of membrane science 65.3 (1992): 269-275.

[16] Cros, S., et al. “Definition of encapsulation barrier requirements: A method applied to organic solar cells.” Solar Energy Materials and Solar Cells 95 (2011): S65-S69.

[17] Yu, Duan, et al. “Recent progress on thin-film encapsulation technologies for organic electronic devices.” Optics Communications 362 (2016): 43-49.

[18] Song, E. H., Park, Y. W., Choi, J. H., Park, T. H., Jeong, J. W., Choi, H. J., & Ju, B. K. (2011). The flexible Ca-test: An improved performance in a gas permeability measurement system. Review of Scientific Instruments, 82(5), 054702.

[19] Yang, Yong-Qiang, et al. “Realization of thin film encapsulation by atomic layer deposition of Al2O3 at low temperature.” The Journal of Physical Chemistry C 117.39 (2013): 20308-20312.

[20] Carcia, Peter F., et al. “Ca test of Al 2 O 3 gas diffusion barriers grown by atomic layer deposition on polymers.” Applied physics letters 89.3 (2006): 031915.

[21] Lu, Qian, et al. “A review on encapsulation technology from organic light emitting diodes to organic and perovskite solar cells.” Advanced Functional Materials 31.23 (2021): 2100151.

[22] Lee, Young Il, et al. “A low?temperature thin?film encapsulation for enhanced stability of a highly efficient perovskite solar cell.”Advanced Energy Materials 8.9 (2018): 1701928.

[23] Sarma, Kalluri R., et al. “Flexible active matrix organic light emitting diode (AM OLED) displays.” Proceedings of the 9th Asian Symposium on Information Display (ASID’06). 2006.

[24] Seo, Hong-Kyu, et al. “Laminated graphene films for flexible transparent thin film encapsulation.” ACS applied materials & interfaces 8.23 (2016): 14725-14731.

[25] Choi, Dong-won, et al. “Three-dimensionally stacked Al2O3/ graphene oxide for gas barrier applications.” Carbon 125 (2017):464-471.

[26] Xiao, Wang, et al. “A flexible transparent gas barrier film employing the method of mixing ALD/MLD-grown Al2O3 and alucone layers.” Nanoscale research letters 10.1 (2015): 1-7.

[27] Lim, Se Hee, et al. “Enhanced moisture-barrier property and flexibility of zirconium oxide/polymer hybrid structures.” Korean Journal of Chemical Engineering 33.3 (2016): 1070-1074.

[28] Kang, Ki Suk, et al. “Reliable high temperature, high humidity flexible thin film encapsulation using Al2O3/MgO nanolaminates for flexible OLEDs.” Nano Research 13.10 (2020): 2716-2725.

[29] Kwon, Jeong Hyun, et al. “Functional design of highly robust and flexible thin-film encapsulation composed of quasi-perfect sublayers for transparent, flexible displays.” ACS applied materials & interfaces 9.50 (2017): 43983-43992.

[30] Yoon, Kwan Hyuck, et al. “Extremely high barrier performance of organic?inorganic nanolaminated thin films for organic lightemitting diodes.” Acs Applied Materials & Interfaces 9.6 (2017):5399-5408.

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>

.jpg)

.jpg)

.jpg)