[연재 기고] 차세대 LED 디스플레이를 활용한 능동 구동(AM) 미니 & 마이크로 LED 기술과 응용의 모든 것

2022-03-08

무기 발광 다이오드(LED, Light Emitting Diode) 기반 디스플레이는 높은 효율과 긴 수명의 장점으로, 차세대 디스플레이 기술로 주목받고 있다. 고도화된 집적화에 따라, LED의 크기는 점차 축소되어 줄어들고 있다. 이 글에서는 차세대 LED 디스플레이를 활용한 능동 구동 미니 LED 및 마이크로 LED의 전반적인 기술 동향을 살펴보고자 한다.

.jpg)

글/ 고려대학교 주병권 교수 연구실

주병권(고려대학교 전기전자공학부 교수)

한철종(한국전자기술연구원 디스플레이 연구센터 센터장)

김경표(한국전자기술연구원 디스플레이 연구센터 연구원, 고려대학교 전기전자공학부 석사 과정)

1. 서론

발광 다이오드 디스플레이가 점차 발전해 감에 따라, 고해상도 디스플레이에 대한 수요가 점차 증가하고 있다. 이를 위해선 단위 인치 당 픽셀 수(PPI, Pixel Per Inch)가 많아져야 하며, 크기도 작아져야 한다. 픽셀의 크기가 작아진다는 말은 해당 화소에 배정되는 면적이 줄어들어 소자 특성 또한 변화되어야 한다는 의미이다. 또한 픽셀 밀도가 높은 고해상도를 구현하려면 LED 칩 크기와 구동 드라이버를 효과적으로 제어해야 한다.

개발 초기 단계는, 효율성을 통한 간단한 공정 방법을 적용하여 수동 구동(PM, Passive Matrix) 방식을 개발하였다. 하지만, 수동 구동 방식 디스플레이는 휘도가 낮고, 화소 균일도 확보가 어려우며, 소비 전력이 더 높다는 단점이 존재한다. 이를 개선하기 위해 각 픽셀을 직접 제어하는 능동 구동 방식으로 전환되고 있다. 이는 미니 및 마이크로 LED를 수백 인치 이상의 대면적 고해상도 디스플레이뿐만 아니라, 유연 기판을 포함한 다양한 크기와 형태의 디스플레이를 구현 중이다.

.jpg)

최근에는 LED 칩 크기를 소형으로 만드는 연구가 활발히 진행되고 있는데, 기존의 LED를 교체하기 위한 100~200μm 정도의 미니 LED 및 100μm 이하의 마이크로 LED가 차세대 제품으로 떠오르고 있다.

.jpg)

.jpg)

이 글은 능동 구동 미니 LED와 마이크로 LED를 활용한 투명 전자 소자를 기반으로 적용한 대면적 디스플레이 및 유연 기판에 다루며 최근 연구 동향을 요약하고자 한다.

2. 미니 LED

2.1 수동 구동 : 구조 및 특징

미니 LED의 구동 방식엔 수동 구동 방식과 능동 구동 방식이 존재한다. 수동 구동은 일부 미니 LED 소자만 제어할 수 있는 구조로서, 많은 수의 집적 회로(IC, Integrated Circuit)를 포함한 인쇄 회로 기판 장치(PCBA, Printed Circuit Board Assembly)가 필요함을 의미한다. 많은 집적 회로가 필요한 수동 구동 미니 LED는 펄스 폭 변조(PWM, Pulse Width Modulation)를 통해 밝기를 제어한다.

그런데, 같은 밝기를 얻기 위해선 최대 전류가 비례적으로 증가하는데, 이는 전류 밀도 증가를 초래하여 효율이 감소한다.

.jpg)

.jpg)

즉, 광학적 특성이 좋지 않기에 구동 신호를 제어하는데 어려움이 따르고 있다. 수동 구동 미니 LED가 높은 효율을 구현하려면 픽셀 밀도를 증가시켜야 한다. 핵심은 픽셀 크기를 늘리는 것인데, 크기가 커짐에 따라 픽셀 밀도 감소와 제조 비용 증가를 일으킨다. 결국, 수동 구동 미니 LED는 밝기가 균일하지 못하여 낮은 그레이 스케일을 갖는 치명적인 단점을 가지고 있다.

2.2 능동 구동 : 특징 및 응용분야

수동 구동 미니 LED의 단점을 극복하기 위해, 능동 구동 미니 LED에 관한 연구가 활발히 진행 중이다. 수동 구동 구조와 다르게, 능동 구동은 집적 회로 하나의 박막 트랜지스터(TFT, Thin Film Transistor)로 제어하여, 픽셀 수가 증가하여도 제어 가능한 특징이 있다.

.jpg)

이는 개별 픽셀 제어, 전류 조절을 통한 밝기 제어, 모든 종류의 그레이스케일 재현, 최대 전류 및 LED 칩 크기 감소 등의 우수한 구동 성능을 보여주며 패널 비용을 절감할 수 있는 장점이 있다. 하지만, 액정 디스플레이를 활용한 능동 구동 미니 LED는 백라이트 광원, 소비 전력, 휘도 및 균일도 문제가 존재하며 저 전류 동작 시, 특성이 수 mA로 증가한다. 이는 투과율이 5~7% 정도로 전류, 전력 소비량, 전류-저항 전원 배선의 증감을 초래한다.

위 문제를 해결하기 위해, 가로-세로 박막 트랜지스터 비율을 증가시켜 등가 저항 감소, 구동 회로 설계를 통한 소비 전력 감소, 보상 Vss 변화로 전류-저항(I-R) 개선으로 높은 균일도를 확보하는 연구가 활발히 이뤄지고 있다.

그 결과, 능동 구동 미니 LED의 활용은 대면적 디스플레이 및 유연 기판에 다양하게 활용되고 있다.

3. 마이크로 LED

3.1 정의 및 디스플레이 공정

마이크로 LED는 앞서 설명한 미니 LED 이하의 매우 작은 크기의 다이오드를 말한다. 소자의 크기는 100?m 이하로 디스플레이 액정, 백라이트와 색 필터가 필요 없는 자발광 구조로 명암비, 응답속도, 색 재현성, 시야각, 최대 해상도 및 수명 등 액정 디스플레이보다 훨씬 우수한 성능을 나타낸다.

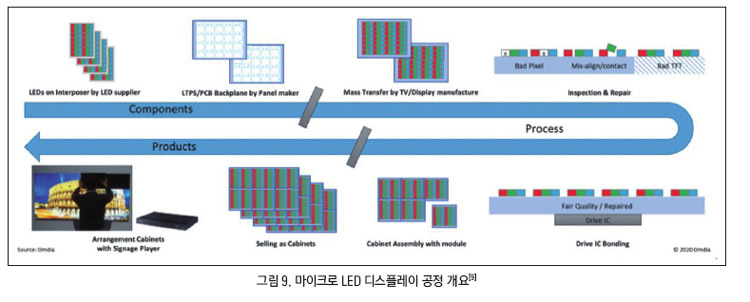

또한, LED를 이어 붙이는 방식으로 디스플레이를 구현하기 때문에 패널의 크기나 형태에 있어 제약이 없다는 장점이 있다. 현재 마이크로 LED 디스플레이를 구현하기 위해 에피(Epi, Epitaxial) 성장, 칩 개발, 갈륨비소(GaAs) 기판 위의 LED 기판 분리를 포함한 전사 기술 등에 관한 연구가 활발히 진행 중이다.

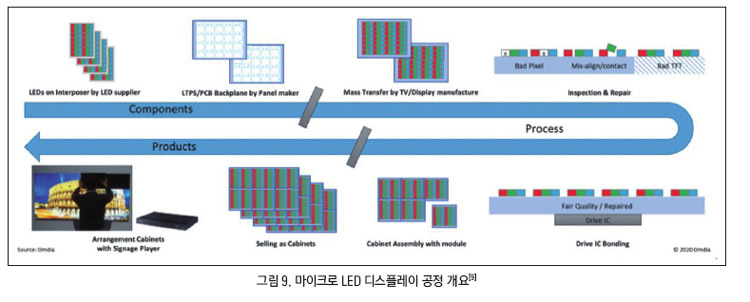

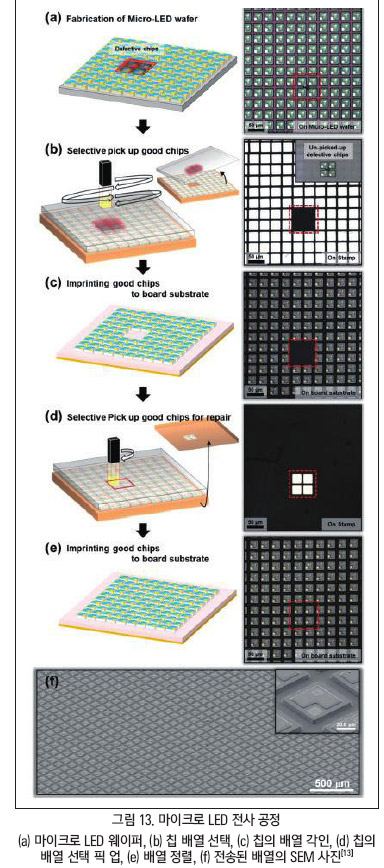

마이크로 LED 디스플레이 공정을 살펴보면 다음과 같다.

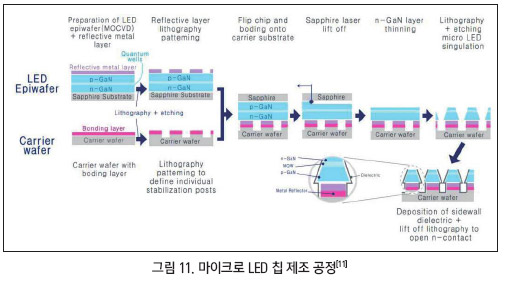

먼저, 마이크로 LED에 사용되는 에피 웨이퍼를 사용하기 위해서 에피 성장 공정을 진행한다. 원재료에 따라 게르마늄(Ge), 갈륨비소(GaAs), 실리콘(Silicon) 등이 널리 쓰이며, 보편적으로 금속 유기 화학 기상 증착법(MOCVD, Metal Organic Chemical Vapor Deposition)을 사용하여 사파이어 기판 위에 증착한 이종 접합 구조 형태의 질화갈 륨(GaN) 성장 방법을 많이 사용하고 있다.

이를 통해 만들어진 질화갈륨은 청색 파장인 450nm를 기준으로 파장 편차가 존재하는데, 디스플레이 화소에 사용되는 마이크로 LED는 보통 3nm 이내 고도화된 성장 기술을 요구하는 정밀한 작업이 요구된다.

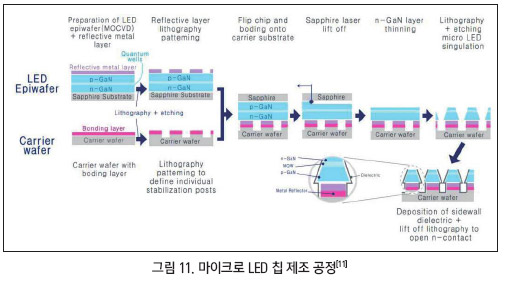

그 다음으로, 마이크로 LED 칩 제조공정으로, 전류 주입에 따른 효율을 위한 오믹 접촉(ohmic contact)기술을 포함한 전극의 접착력 향상 등의 공정 기술을 적용하여 제조한다. 이때, 미세한 먼지도 결함이 될 수 있음으로, 100클래스 이하의 클린룸 환경이 요구된다.

칩 제작을 완료하면 개별화(dicing) 작업을 하는데, 이때 칩의 손실이 커진다. 그래서 건식 식각을 통해 칩-칩, 기판을 분리함으로써 손실을 최소화함과 동시에 더 작은 마이크로 LED 칩을 만들 수 있다.

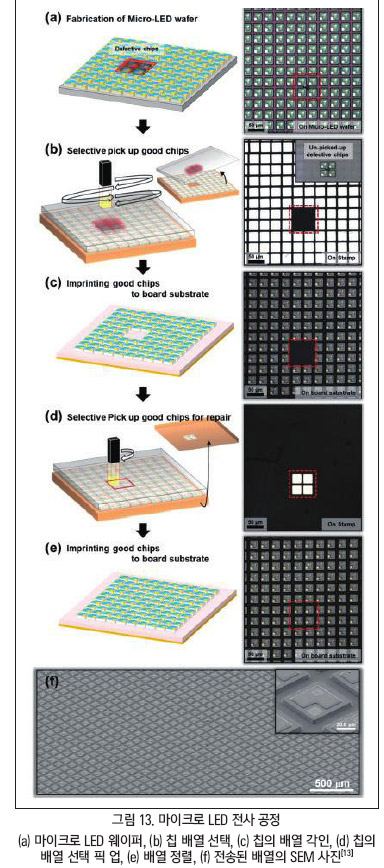

개별화 공정을 완료한 칩을 가지고, 전사(transfer) 공정을 통해 디스플레이 기판에 옮겨 심는 중요한 과정을 진행한다.

이를 수행하기 위해, 반도체용 도와(donor) 기판을 준비하여 마이크로 LED에 탄성중합체(elastomer) 스탬프를 부착한다. 이때, 반 데르 발스(van der Waals) 상호 작용에 의해 구동되는 등각 접촉 현상이 발생한다.

LED 칩은 특정 조건(최소 10cm/s 이상)에서 잡아당겨야 떨어진다. 그러면 부착할 수 있는 강한 접착력이 발생하고, 반도체용 도너 기판으로부터 벗겨지게 된다. 마이크로 LED가 부착된 스탬프를 이송 기판에 접촉한 후, 제거한다. 여기서 이송 기판에 부착하기 위해 0.5mm 이하의 낮은 속도로 스탬프를 제거해야 한다.

마이크로 LED 칩 전사 공정에, 현재 보편적으로 사용되는 2가지 기술을 소개하려고 한다.

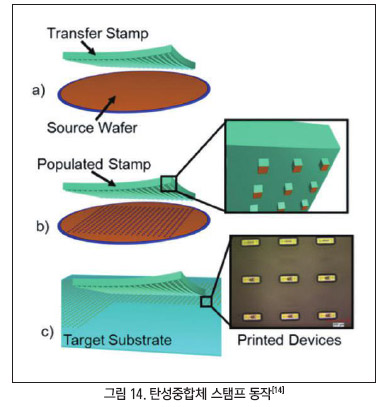

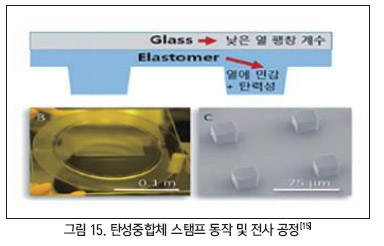

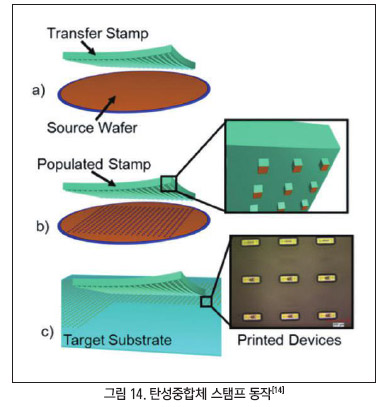

고무와 같은 탄성중합체를 이용한 X-celeprint 방식으로 접착성 고분자 물질(PDMS, Polydimethylsiloxane)을 사용하여 정전기적 접착력을 발생 시켜 칩을 부착한다. 실온에서 다양한 유형의 기판과 결합 가능할 뿐만 아니라 대면적 전사로 대량생산에 용이하다.

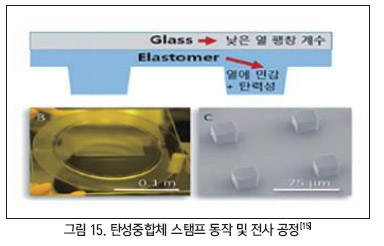

전사 공정을 위한 스탬프 구조는, 뒷면은 기계적 안정성을 고려하여 견고한 유리판이어야 하며, 앞면은 접착의 신뢰도를 주는 유연한 탄성중합체로 만든다. 상대적으로 큰 열 평창 계수(CTE, Coefficient Thermal Expansion)를 가지고 있어 온도 변화에 따른 팽창 및 수축이 쉽게 일어나 전사의 정확도에 영향을 준다.

이 기술의 핵심은, 접착성 고분자 물질의 유연성을 활용하여 떼어내는 속도에 따라 마이크로 LED 칩 전사로 손상을 적게 분리할 수 있는 장점이 존재한다.

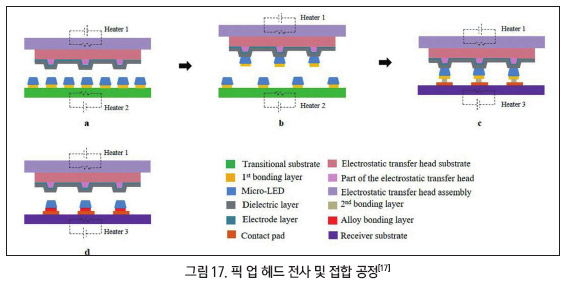

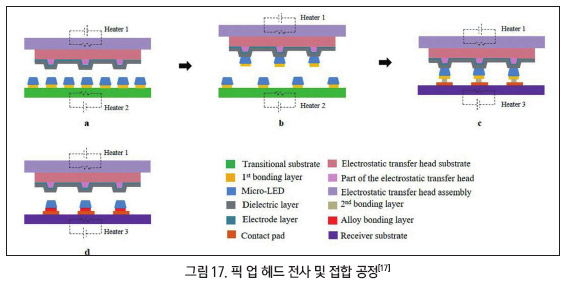

또 다른 기술은, 럭스뷰(LuxVue)에서 개발한 픽 업 헤드(pick-up-heads) 전사 공정이다. 마이크로 LED 칩을 특정 온도에서(80℃~160℃ 이내) 기판과의 결합력을 약하게 만들고, 헤드 전극에 실리콘 소재를 증착하여 발생하는 정전기력으로 LED 칩을 들어 올린다. 마이크로 LED 칩을 옮겨 붙인 후, 땜납 용융 처리 접합(reflow soldering) 기법을 통해 전사하는 기술이다.

위의 두 가지 전사 공정 기술을 통하여, 대면적 디스플레이 및 유연 기판을 포함한 다양한 분야에 적용되고 있다. 하지만, 수많은 장점에도 불구하고, 마이크로 LED는 제조 공정비용이 비싸다는 단점이 있다. 현재, 제조 비용 절감 및 수율 향상을 통한 다양한 연구가 이뤄지고 있다.

3.2 수동 구동 : 특징

수동 구동 마이크로 LED는 기본적으로 각 행에 양극 데이터 배선에 연결되어 있고, 각 열에 음극과 스캔 배선에 연결된 구조로 되어 있다. 즉, 픽셀을 양극으로 스캔하면 불이 들어온다.

수동 구동 마이크로 LED는 각 픽셀을 수직으로 적층하여 효율을 향상할 수 있다. 기존의 측면 및 정면 서브픽셀을 사용하지 않아도 될 뿐만 아니라 하나의 파장으로부터 청색 영역에 이르는 전체 파장을 제어할 수 있는 장점이 있다.

.jpg)

.jpg)

수동 구조는 앞서 언급하였듯이 펄스 폭 변조를 적용하여 색깔별 파장을 설정해야 한다. 이는 듀티 비율(duty ratio)을 변경하여 픽셀을 만든다. 한 주기의 백분율은 다음과 같은 식을 따른다.

.jpg)

펄스 폭 변조 비율을 통해 하나의 픽셀에서 생산될 수 있는 색이 결정된다. 결국, 펄스 폭 변조를 통해 색을 제어하고 구현하는 것이다. 청색과 녹색은 구현하기엔 좋은 방법이지만, 적색 LED는 기질의 전도도와 불투명도를 유발하기 때문에 완벽한 적색 재현에 한계가 있다.

또한, LED 구조는 단색 빛만 가지고 있어, 각 칩을 별도로 정렬할 필요성이 존재한다. 또한 중중복되는 데이터, 스캔 배선과 데이터 신호는 기생 저항과 정전용량을 유발하는 단점이 존재하여 단일 칩의 상호 접촉 이 성능에 큰 영향을 준다.

상호 연결에 따른 발광 효율, 접촉 저항을 낮추는 것, 청색광 효율에 대한 개선이 수동 구동 마이크로 LED의 핵심적인 목표 과제다.

현재 성능 개선에 관한 연구가 활발히 이뤄지고 있다. 얇은 절연 금속으로 LED 성능을 개선한 연구를 통해, 픽셀 수가 증가함에 따라, 픽셀과 접촉한 사이에 흐르는 전압을 5V 정도 감소시킬 수 있었다.

마이크로 LED 배열에서 1mA 정도의 전류를 주입하여 픽셀 Vf 값이 금속이 없는 경우와 다르게 전압이 점진적으로 증가하여 전류 주입에 따른 분배가 불균일함을 나 타냈다. 픽셀 Vf의 변화 값이 적을수록 저항이 개선됨을 확인하기 위해, 금속과 연결된 픽셀에 전류를 주입하면, 저항값이 픽셀 내부에서 기존보다 75% 정도 감소했다.

위 연구 결과는, LED는 색 재현에 기여했다. 전류 주입을 0~3mA를 주입한 결과, LED 내부 캐리어 농도가 재결합되어 최대 양자효율을 12% 개선하여 구동 시, 온도 변화가 많이 발생하지 않았다.

.jpg)

우리가 실제로 구현해야 하는 색의 종류가 다양하므로, 수동 구동 마이크로 LED 성능 개선과 관련된 연구를 통해 고해상도 디스플레이 및 높은 색 재현성에 도달해야 한다.

3.3 능동 구동 : 특징

수동 구동 마이크로 LED의 단점을 보완하기 위해, 각 픽셀을 독립적으로 구동하는 능동 구동 방식이 차세대 LED 디스플레이로 떠오르고 있다.

고해상도 디스플레이 제작을 위해, 개별 픽셀 및 드라이버, 높은 픽셀 밀도, 고품질의 플립 칩 본딩(flip chip bonding) 등의 기술에 관한 연구가 활발히 진행 중이다.

.jpg)

금속 중복 증착을 통한 상보형 금속 산화물 반도체(CMOS, Complementary Metal-Oxide Semiconductor)를 제작하여 마이크로 LED 배열에 따른 화소 밀도를 증가시키는 연구를 소개하려고 한다.

실리콘 성장을 아래로 얇게 하여 상보형 금속 산화물 반도체 백플레인을 제작하는데, 이때 TiW/Cu는 씨앗 층(seed layer)으로 구리와 주석을 이중 증착하여 전기 도금 공정을 적용하여 접합 특성과 높은 발광 효율을 가진 플립 칩을 제작했다.

집적 회로 기판에 연결하고, 제어 보드에 동일한 해상도의 이미지를 약 200W의 광출력으로 조정한 결과, 마이크로 LED를 64 × 36으로 배열하여 100%에 가까운 높은 본딩 및 수율을 달성하였다.

구리와 주석을 이중 증착한 금속 결합 방법은, 그레이 스케일 제어와 100% 본딩 수율을 통한 빛의 혼선이 현저히 감소시킬 수 있었다.

제조 가격이 비싼 마이크로 LED를 고려하였을 때, 저비용 대면적 실리콘 위 질화갈륨 및 이중 금속 결합 방식을 이용하여 향후 능동 구동 마이크로 LED를 효율적으로 제조할 수 있으리라 전망된다.

4. 투명 전자 소자를 활용한 능동 구동 무기발광 다이오드

4.1 미니 LED

고해상도 디스플레이에 대한 수요가 늘어나면서, 평 판 디스플레이를 포함한 유연 기판 및 투명 전자 소자에 대한 수요가 늘어가는 추세다. 특히, 투명 폴리이미드 기판을 활용하여, 비정질 산화물 반도체에 관한 연구가 활발히 이뤄지고 있다.

수십 년 동안 자리 잡아 온, 유연 유기 발광 다이오드를 많이 활용하지만, 낮은 효율성과 짧은 수명, 산소와 수분에 취약하다는 단점을 가지고 있다.

반면, 미니 LED는 반응 시간, 반응비 측면에서 우수하며 밝고 크기가 작은 편에 속한다. 또한 LED 형태로 광 효율 및 수명이 길다는 장점이 있다. 이들의 장점을 결합하여, 대형 디스플레이에 적용 가능한 박막 트랜지스터를 활용한 능동 구동 미니 LED에 대한 연구를 소개하려고 한다.

.jpg)

.jpg)

구동 방식에 따라, 픽셀을 직접 제어하여 고품질의 색상과 동작 재생, 신축성 있는 백플레인이 장착된 미니 LED는 현재 550μm 정도의 서브 픽셀이 내장된 RGB 기술이 존재한다.

LED 크기는 100 × 200μm 정도로 회로의 박막 트랜지스터는 각각 다른 색상을 구동하는 데 사용된다. 투과율을 높이기 위해 백플레인의 투명도 향상, 투명 전 극을 활용한 연결된 구조, 흡광도를 낮추는 방법을 모색하여 제작하였다.

유연 기판용 투명 폴리이미드는 95% 이상의 우수한 투과도를 보였으며, LED 디스플레이의 모든 색상 투과율은 60% 이상을 나타냈다. 밝기를 절반 이하로 떨어 뜨려도, 시야각을 120~150°로 유지하였고 적색, 녹색, 청색이 각각 620nm, 528nm, 467nm로 우수한 파장을 구현할 수 있었다.

이를 통하여, 능동 구동 미니 LED의 활용으로 유연성, 투명성을 가진 형태로 구현할 수 있었다. 이 기술들은 향후 새롭게 등장할 디스플레이에 응용할 가능성을 제시한 측면에서 큰 의의를 두고 있다.

4.2 마이크로 LED

능동 구동 마이크로 LED는 앞서 언급한 수동 구동 마이크로 LED와 비교하였을 때, 작은 소자 하나하나가 각각 구동하는 방식이다. 칩 하나하나가 박막 트랜지스터와 저장 커패시터를 가지고 있어 화질과 발광 효율이 더 뛰어난 장점이 있다.

.jpg)

마이크로 LED를 고해상도 디스플레이에 사용하는 이유는, 전류 크로스토크(회로 중에 생기는 간섭현상) 제거의 이점, 그레이스케일 능력 향상, 낮은 소비 전력, 대면적의 장점이 있다.

능동 구동 백플레인으로 사용 가능한 실리콘 기반 상보형 금속 산화물 반도체, 저온 다결정 실리콘(LTPS, Low Temperature Poly Silicon)과 산화물 박막 트랜지스터가 그 대표적인 예다. 상보형 금속 산화물 반도체는 높은 전자 이동도와 균일도가 좋다는 특징을 가지고 있다. 하지만, 제조 비용이 비싸고, 대면적 디스플레이에 적용하기 어렵다는 단점이 존재한다.

산화물을 기반으로 한 능동 구동 백플레인은 이동도가 10 ㎠/V·s 이상, 문턱 전압이 0V 근처, 10-15A 이하의 매우 낮은 누설전류의 좋은 특성이 있다. 또한 실리콘 기반 백플레인과 비교했을 때 제조 비용이 저렴하며, 간단하고, 대면적 디스플레이에 적용 가능하다는 장점이 있다.

고해상도 디스플레이 구현에 최적화된 산화물 반도체를 활용한 능동 구동 마이크로 LED에 대한 연구를 소개하려고 한다.

온도 변화에 따른 뛰어난 전기적 안정성을 가진 비정질 산화물 박막 트랜지스터를 활용한 결과, 각각 마이크로 LED 전류는 19.82A에서 19.76A로 감소하였고, 10~13A 이하의 낮은 누설 전류를 보였다.

마이크로 LED는 픽셀 배열이 중요한데, 전극과 패드 사이에 정렬이 잘못된다면 접촉 저항이 증가하는 문제가 발생한다.

VDD 전압과 Vss를 사용하면 전압이 2V에서 5V로 증가하여, 밝기가 증가하였다. 능동 구동 특성상 거의 흑점이 없는 것과 이미지에선 결점이 없다는 특징을 나타냈다.

산화물 박막 트랜지스터에 잘 접합된 240 × 80μm 크기의 서브픽셀로, 명암비는 340 : 1 비율에서 200cdm-2 밝기 특성을 나타냈다.

향후, 산화물 박막 트랜지스터를 활용한 능동 구동 마이크로 LED가 미래 디스플레이에 산업에 많은 이바지를 할 것으로 전망된다.

5. 결론

차세대 고해상도 디스플레이 구현을 위한 LED로, 최근 들어 미니 LED 및 마이크로 LED에 연구가 활발히 진행되고 있다.

기존의 LED 구성 요소인 발광체, 액정층, 편광판이 필요 없으며, 자체적으로 발광하여 픽셀을 구성하므로 액정 디스플레이 및 유기 발광 다이오드보다 색 재현성과 광 효율이 높다는 장점이 있다.

칩 크기가 작아짐에 따라 더욱 정밀하고 세밀한 공정을 요구한다. 따라서 수율을 개선하고 비용을 절감할 수 있는, 칩 생산 기술을 포함한 대량 전사 기술 등이 요구되고 있다.

고해상도 디스플레이를 구현하기 위해선, 각 픽셀을 개별적으로 제어하면서, 픽셀 밀도를 높여야 색깔별로 최적의 파장을 가지는 LED를 구현할 수 있다. 그래서 일부를 제어할 수 있는 수동 구동에서 능동 구동에 대한 다양한 시도가 진행되고 있다.

또한 평판 디스플레이뿐만 아니라, 유연 기판을 포함한 다양한 분야에 적용하고 있다.

이를 활용하기 위해선 가시광 영역에서 투과도가 우수해야 하며 각 픽셀 효율이 높아야, 고해상도 투명 디스플레이 구현할 수 있다.

차세대 LED인 미니 및 마이크로 LED는 명암비, 응답 속도, 색 재현성, 시야각, 밝기, 최대 해상도, LED의 수명이 길다는 많은 장점을 가짐에도, 제조 가격이 비싸다는 치명적인 단점이 존재한다.

이러한 단점을 극복함과 동시에, 차세대 고해상도 디스플레이에 적용 가능한 방법으로 산화물 반도체를 활용한 능동 구동 미니 및 마이크로 LED 디스플레이의 응용 분야가 앞으로 미래 시장을 선도할 것이다.

6. 참고 문헌

[1] Remote Sensing, Satellite Imaging Technology | Satellite Imaging Corp (satimagingcorp.com)

[2] Micro-LED and mini-LED market to rise to $1.38bn by 2022 (semiconductor-today.com)

[3] ASICON 2017, “Micro-LED arrays for display and communication: Device structure and driver architecture”

[4] IDW’19, 2019 ITE and SID, AMD 3-2 p.425, 426

[5] 0018-9383 2021 IEEE, VOL. 68, NO.5, MAY 2021

[6] 0018-9383 2021 IEEE, VOL. 68, NO.5, MAY 2021

[7] Samsung Electronics Debuts 2021 Neo QLED, MICRO LED and Lifestyle TV Lines, Highlighting Commitment to Sustainable and Accessible Future - LEDinside

[8] MicroLED Display: Progressing Towards Commercialization (displaydaily.com)

[9] Micro LEDs for Very Large TVs Suffer from Low Yields_ 7/12/20 - OLED Association (oled-a.org)

[10] 서울바이오시스 | Technology | Chip (seoulviosys.com)

[11] NICE디엔비, “고효율, 장수명 성능을 기반으로 한 차세대 디스플레이”(paxnet.co.kr)

[12] 한국광기술원, 2018년

[13] SCIENTIFICReports, 09 August 2019

[14] Journal of the SID, “Inorganic light-emitting diode displays using Micro-LED transfer printing”, 2017

[15] Journal of the SID, 2017, “Inorganic light-emitting diode displays using micro-transfer printing”, DOI # 10.1002/jsid.610

[16] 2021 Elsevier Inc. “Mass transfer for Micro-LED display: Transfer printing techniques”, p253?280

[17] 2020 Elsevier Ltd. “Growth, transfer printing and colour conversion techniques towards full-colour Micro-LED display, 0079-6727

[18] ECTC, X-celeprint, 2018, San Diego (Meitl X-Celeprint.pdf(ectc.net))

[19] SHUO-HUANG YUAN, ”Process Integration and Interconnection Design of Passive-Matrix LED Micro-Displays With 256 Pixel-Per-Inch Resolution”, VOLUME 8, 2020

[20] Optical Express 2489, Fab 6 2017, Vol 25 No.3

[21] Xu Zhang, “Active Matrix Monolithic LED Micro-Display Using GaN-on-Si Epilayers” IEEE PHOTONICS TECHNOLOGY LETTERS, VOL. 31, NO. 11, JUNE 1, 2019

[22] 2020 Society for Information Display, 2020;1-10.

[23] SID Display Week 2019, Mini LED Backlight Becomes New Paradigm in the Display Industry - LEDinside 2019. May 22

[24] 2018 WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim, Adv. Electron. Mater. 2019, 5, 1800617

[25] 2018 WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim, Adv. Electron. Mater. 2019, 5, 1800617

.jpg)

글/ 고려대학교 주병권 교수 연구실

주병권(고려대학교 전기전자공학부 교수)

한철종(한국전자기술연구원 디스플레이 연구센터 센터장)

김경표(한국전자기술연구원 디스플레이 연구센터 연구원, 고려대학교 전기전자공학부 석사 과정)

1. 서론

발광 다이오드 디스플레이가 점차 발전해 감에 따라, 고해상도 디스플레이에 대한 수요가 점차 증가하고 있다. 이를 위해선 단위 인치 당 픽셀 수(PPI, Pixel Per Inch)가 많아져야 하며, 크기도 작아져야 한다. 픽셀의 크기가 작아진다는 말은 해당 화소에 배정되는 면적이 줄어들어 소자 특성 또한 변화되어야 한다는 의미이다. 또한 픽셀 밀도가 높은 고해상도를 구현하려면 LED 칩 크기와 구동 드라이버를 효과적으로 제어해야 한다.

개발 초기 단계는, 효율성을 통한 간단한 공정 방법을 적용하여 수동 구동(PM, Passive Matrix) 방식을 개발하였다. 하지만, 수동 구동 방식 디스플레이는 휘도가 낮고, 화소 균일도 확보가 어려우며, 소비 전력이 더 높다는 단점이 존재한다. 이를 개선하기 위해 각 픽셀을 직접 제어하는 능동 구동 방식으로 전환되고 있다. 이는 미니 및 마이크로 LED를 수백 인치 이상의 대면적 고해상도 디스플레이뿐만 아니라, 유연 기판을 포함한 다양한 크기와 형태의 디스플레이를 구현 중이다.

.jpg)

최근에는 LED 칩 크기를 소형으로 만드는 연구가 활발히 진행되고 있는데, 기존의 LED를 교체하기 위한 100~200μm 정도의 미니 LED 및 100μm 이하의 마이크로 LED가 차세대 제품으로 떠오르고 있다.

.jpg)

.jpg)

이 글은 능동 구동 미니 LED와 마이크로 LED를 활용한 투명 전자 소자를 기반으로 적용한 대면적 디스플레이 및 유연 기판에 다루며 최근 연구 동향을 요약하고자 한다.

2. 미니 LED

2.1 수동 구동 : 구조 및 특징

미니 LED의 구동 방식엔 수동 구동 방식과 능동 구동 방식이 존재한다. 수동 구동은 일부 미니 LED 소자만 제어할 수 있는 구조로서, 많은 수의 집적 회로(IC, Integrated Circuit)를 포함한 인쇄 회로 기판 장치(PCBA, Printed Circuit Board Assembly)가 필요함을 의미한다. 많은 집적 회로가 필요한 수동 구동 미니 LED는 펄스 폭 변조(PWM, Pulse Width Modulation)를 통해 밝기를 제어한다.

그런데, 같은 밝기를 얻기 위해선 최대 전류가 비례적으로 증가하는데, 이는 전류 밀도 증가를 초래하여 효율이 감소한다.

.jpg)

.jpg)

즉, 광학적 특성이 좋지 않기에 구동 신호를 제어하는데 어려움이 따르고 있다. 수동 구동 미니 LED가 높은 효율을 구현하려면 픽셀 밀도를 증가시켜야 한다. 핵심은 픽셀 크기를 늘리는 것인데, 크기가 커짐에 따라 픽셀 밀도 감소와 제조 비용 증가를 일으킨다. 결국, 수동 구동 미니 LED는 밝기가 균일하지 못하여 낮은 그레이 스케일을 갖는 치명적인 단점을 가지고 있다.

2.2 능동 구동 : 특징 및 응용분야

수동 구동 미니 LED의 단점을 극복하기 위해, 능동 구동 미니 LED에 관한 연구가 활발히 진행 중이다. 수동 구동 구조와 다르게, 능동 구동은 집적 회로 하나의 박막 트랜지스터(TFT, Thin Film Transistor)로 제어하여, 픽셀 수가 증가하여도 제어 가능한 특징이 있다.

.jpg)

이는 개별 픽셀 제어, 전류 조절을 통한 밝기 제어, 모든 종류의 그레이스케일 재현, 최대 전류 및 LED 칩 크기 감소 등의 우수한 구동 성능을 보여주며 패널 비용을 절감할 수 있는 장점이 있다. 하지만, 액정 디스플레이를 활용한 능동 구동 미니 LED는 백라이트 광원, 소비 전력, 휘도 및 균일도 문제가 존재하며 저 전류 동작 시, 특성이 수 mA로 증가한다. 이는 투과율이 5~7% 정도로 전류, 전력 소비량, 전류-저항 전원 배선의 증감을 초래한다.

위 문제를 해결하기 위해, 가로-세로 박막 트랜지스터 비율을 증가시켜 등가 저항 감소, 구동 회로 설계를 통한 소비 전력 감소, 보상 Vss 변화로 전류-저항(I-R) 개선으로 높은 균일도를 확보하는 연구가 활발히 이뤄지고 있다.

그 결과, 능동 구동 미니 LED의 활용은 대면적 디스플레이 및 유연 기판에 다양하게 활용되고 있다.

3. 마이크로 LED

3.1 정의 및 디스플레이 공정

마이크로 LED는 앞서 설명한 미니 LED 이하의 매우 작은 크기의 다이오드를 말한다. 소자의 크기는 100?m 이하로 디스플레이 액정, 백라이트와 색 필터가 필요 없는 자발광 구조로 명암비, 응답속도, 색 재현성, 시야각, 최대 해상도 및 수명 등 액정 디스플레이보다 훨씬 우수한 성능을 나타낸다.

또한, LED를 이어 붙이는 방식으로 디스플레이를 구현하기 때문에 패널의 크기나 형태에 있어 제약이 없다는 장점이 있다. 현재 마이크로 LED 디스플레이를 구현하기 위해 에피(Epi, Epitaxial) 성장, 칩 개발, 갈륨비소(GaAs) 기판 위의 LED 기판 분리를 포함한 전사 기술 등에 관한 연구가 활발히 진행 중이다.

마이크로 LED 디스플레이 공정을 살펴보면 다음과 같다.

먼저, 마이크로 LED에 사용되는 에피 웨이퍼를 사용하기 위해서 에피 성장 공정을 진행한다. 원재료에 따라 게르마늄(Ge), 갈륨비소(GaAs), 실리콘(Silicon) 등이 널리 쓰이며, 보편적으로 금속 유기 화학 기상 증착법(MOCVD, Metal Organic Chemical Vapor Deposition)을 사용하여 사파이어 기판 위에 증착한 이종 접합 구조 형태의 질화갈 륨(GaN) 성장 방법을 많이 사용하고 있다.

이를 통해 만들어진 질화갈륨은 청색 파장인 450nm를 기준으로 파장 편차가 존재하는데, 디스플레이 화소에 사용되는 마이크로 LED는 보통 3nm 이내 고도화된 성장 기술을 요구하는 정밀한 작업이 요구된다.

그 다음으로, 마이크로 LED 칩 제조공정으로, 전류 주입에 따른 효율을 위한 오믹 접촉(ohmic contact)기술을 포함한 전극의 접착력 향상 등의 공정 기술을 적용하여 제조한다. 이때, 미세한 먼지도 결함이 될 수 있음으로, 100클래스 이하의 클린룸 환경이 요구된다.

칩 제작을 완료하면 개별화(dicing) 작업을 하는데, 이때 칩의 손실이 커진다. 그래서 건식 식각을 통해 칩-칩, 기판을 분리함으로써 손실을 최소화함과 동시에 더 작은 마이크로 LED 칩을 만들 수 있다.

개별화 공정을 완료한 칩을 가지고, 전사(transfer) 공정을 통해 디스플레이 기판에 옮겨 심는 중요한 과정을 진행한다.

이를 수행하기 위해, 반도체용 도와(donor) 기판을 준비하여 마이크로 LED에 탄성중합체(elastomer) 스탬프를 부착한다. 이때, 반 데르 발스(van der Waals) 상호 작용에 의해 구동되는 등각 접촉 현상이 발생한다.

LED 칩은 특정 조건(최소 10cm/s 이상)에서 잡아당겨야 떨어진다. 그러면 부착할 수 있는 강한 접착력이 발생하고, 반도체용 도너 기판으로부터 벗겨지게 된다. 마이크로 LED가 부착된 스탬프를 이송 기판에 접촉한 후, 제거한다. 여기서 이송 기판에 부착하기 위해 0.5mm 이하의 낮은 속도로 스탬프를 제거해야 한다.

마이크로 LED 칩 전사 공정에, 현재 보편적으로 사용되는 2가지 기술을 소개하려고 한다.

고무와 같은 탄성중합체를 이용한 X-celeprint 방식으로 접착성 고분자 물질(PDMS, Polydimethylsiloxane)을 사용하여 정전기적 접착력을 발생 시켜 칩을 부착한다. 실온에서 다양한 유형의 기판과 결합 가능할 뿐만 아니라 대면적 전사로 대량생산에 용이하다.

전사 공정을 위한 스탬프 구조는, 뒷면은 기계적 안정성을 고려하여 견고한 유리판이어야 하며, 앞면은 접착의 신뢰도를 주는 유연한 탄성중합체로 만든다. 상대적으로 큰 열 평창 계수(CTE, Coefficient Thermal Expansion)를 가지고 있어 온도 변화에 따른 팽창 및 수축이 쉽게 일어나 전사의 정확도에 영향을 준다.

이 기술의 핵심은, 접착성 고분자 물질의 유연성을 활용하여 떼어내는 속도에 따라 마이크로 LED 칩 전사로 손상을 적게 분리할 수 있는 장점이 존재한다.

또 다른 기술은, 럭스뷰(LuxVue)에서 개발한 픽 업 헤드(pick-up-heads) 전사 공정이다. 마이크로 LED 칩을 특정 온도에서(80℃~160℃ 이내) 기판과의 결합력을 약하게 만들고, 헤드 전극에 실리콘 소재를 증착하여 발생하는 정전기력으로 LED 칩을 들어 올린다. 마이크로 LED 칩을 옮겨 붙인 후, 땜납 용융 처리 접합(reflow soldering) 기법을 통해 전사하는 기술이다.

위의 두 가지 전사 공정 기술을 통하여, 대면적 디스플레이 및 유연 기판을 포함한 다양한 분야에 적용되고 있다. 하지만, 수많은 장점에도 불구하고, 마이크로 LED는 제조 공정비용이 비싸다는 단점이 있다. 현재, 제조 비용 절감 및 수율 향상을 통한 다양한 연구가 이뤄지고 있다.

3.2 수동 구동 : 특징

수동 구동 마이크로 LED는 기본적으로 각 행에 양극 데이터 배선에 연결되어 있고, 각 열에 음극과 스캔 배선에 연결된 구조로 되어 있다. 즉, 픽셀을 양극으로 스캔하면 불이 들어온다.

수동 구동 마이크로 LED는 각 픽셀을 수직으로 적층하여 효율을 향상할 수 있다. 기존의 측면 및 정면 서브픽셀을 사용하지 않아도 될 뿐만 아니라 하나의 파장으로부터 청색 영역에 이르는 전체 파장을 제어할 수 있는 장점이 있다.

.jpg)

.jpg)

수동 구조는 앞서 언급하였듯이 펄스 폭 변조를 적용하여 색깔별 파장을 설정해야 한다. 이는 듀티 비율(duty ratio)을 변경하여 픽셀을 만든다. 한 주기의 백분율은 다음과 같은 식을 따른다.

.jpg)

펄스 폭 변조 비율을 통해 하나의 픽셀에서 생산될 수 있는 색이 결정된다. 결국, 펄스 폭 변조를 통해 색을 제어하고 구현하는 것이다. 청색과 녹색은 구현하기엔 좋은 방법이지만, 적색 LED는 기질의 전도도와 불투명도를 유발하기 때문에 완벽한 적색 재현에 한계가 있다.

또한, LED 구조는 단색 빛만 가지고 있어, 각 칩을 별도로 정렬할 필요성이 존재한다. 또한 중중복되는 데이터, 스캔 배선과 데이터 신호는 기생 저항과 정전용량을 유발하는 단점이 존재하여 단일 칩의 상호 접촉 이 성능에 큰 영향을 준다.

상호 연결에 따른 발광 효율, 접촉 저항을 낮추는 것, 청색광 효율에 대한 개선이 수동 구동 마이크로 LED의 핵심적인 목표 과제다.

현재 성능 개선에 관한 연구가 활발히 이뤄지고 있다. 얇은 절연 금속으로 LED 성능을 개선한 연구를 통해, 픽셀 수가 증가함에 따라, 픽셀과 접촉한 사이에 흐르는 전압을 5V 정도 감소시킬 수 있었다.

마이크로 LED 배열에서 1mA 정도의 전류를 주입하여 픽셀 Vf 값이 금속이 없는 경우와 다르게 전압이 점진적으로 증가하여 전류 주입에 따른 분배가 불균일함을 나 타냈다. 픽셀 Vf의 변화 값이 적을수록 저항이 개선됨을 확인하기 위해, 금속과 연결된 픽셀에 전류를 주입하면, 저항값이 픽셀 내부에서 기존보다 75% 정도 감소했다.

위 연구 결과는, LED는 색 재현에 기여했다. 전류 주입을 0~3mA를 주입한 결과, LED 내부 캐리어 농도가 재결합되어 최대 양자효율을 12% 개선하여 구동 시, 온도 변화가 많이 발생하지 않았다.

.jpg)

우리가 실제로 구현해야 하는 색의 종류가 다양하므로, 수동 구동 마이크로 LED 성능 개선과 관련된 연구를 통해 고해상도 디스플레이 및 높은 색 재현성에 도달해야 한다.

3.3 능동 구동 : 특징

수동 구동 마이크로 LED의 단점을 보완하기 위해, 각 픽셀을 독립적으로 구동하는 능동 구동 방식이 차세대 LED 디스플레이로 떠오르고 있다.

고해상도 디스플레이 제작을 위해, 개별 픽셀 및 드라이버, 높은 픽셀 밀도, 고품질의 플립 칩 본딩(flip chip bonding) 등의 기술에 관한 연구가 활발히 진행 중이다.

.jpg)

금속 중복 증착을 통한 상보형 금속 산화물 반도체(CMOS, Complementary Metal-Oxide Semiconductor)를 제작하여 마이크로 LED 배열에 따른 화소 밀도를 증가시키는 연구를 소개하려고 한다.

실리콘 성장을 아래로 얇게 하여 상보형 금속 산화물 반도체 백플레인을 제작하는데, 이때 TiW/Cu는 씨앗 층(seed layer)으로 구리와 주석을 이중 증착하여 전기 도금 공정을 적용하여 접합 특성과 높은 발광 효율을 가진 플립 칩을 제작했다.

집적 회로 기판에 연결하고, 제어 보드에 동일한 해상도의 이미지를 약 200W의 광출력으로 조정한 결과, 마이크로 LED를 64 × 36으로 배열하여 100%에 가까운 높은 본딩 및 수율을 달성하였다.

구리와 주석을 이중 증착한 금속 결합 방법은, 그레이 스케일 제어와 100% 본딩 수율을 통한 빛의 혼선이 현저히 감소시킬 수 있었다.

제조 가격이 비싼 마이크로 LED를 고려하였을 때, 저비용 대면적 실리콘 위 질화갈륨 및 이중 금속 결합 방식을 이용하여 향후 능동 구동 마이크로 LED를 효율적으로 제조할 수 있으리라 전망된다.

4. 투명 전자 소자를 활용한 능동 구동 무기발광 다이오드

4.1 미니 LED

고해상도 디스플레이에 대한 수요가 늘어나면서, 평 판 디스플레이를 포함한 유연 기판 및 투명 전자 소자에 대한 수요가 늘어가는 추세다. 특히, 투명 폴리이미드 기판을 활용하여, 비정질 산화물 반도체에 관한 연구가 활발히 이뤄지고 있다.

수십 년 동안 자리 잡아 온, 유연 유기 발광 다이오드를 많이 활용하지만, 낮은 효율성과 짧은 수명, 산소와 수분에 취약하다는 단점을 가지고 있다.

반면, 미니 LED는 반응 시간, 반응비 측면에서 우수하며 밝고 크기가 작은 편에 속한다. 또한 LED 형태로 광 효율 및 수명이 길다는 장점이 있다. 이들의 장점을 결합하여, 대형 디스플레이에 적용 가능한 박막 트랜지스터를 활용한 능동 구동 미니 LED에 대한 연구를 소개하려고 한다.

.jpg)

.jpg)

구동 방식에 따라, 픽셀을 직접 제어하여 고품질의 색상과 동작 재생, 신축성 있는 백플레인이 장착된 미니 LED는 현재 550μm 정도의 서브 픽셀이 내장된 RGB 기술이 존재한다.

LED 크기는 100 × 200μm 정도로 회로의 박막 트랜지스터는 각각 다른 색상을 구동하는 데 사용된다. 투과율을 높이기 위해 백플레인의 투명도 향상, 투명 전 극을 활용한 연결된 구조, 흡광도를 낮추는 방법을 모색하여 제작하였다.

유연 기판용 투명 폴리이미드는 95% 이상의 우수한 투과도를 보였으며, LED 디스플레이의 모든 색상 투과율은 60% 이상을 나타냈다. 밝기를 절반 이하로 떨어 뜨려도, 시야각을 120~150°로 유지하였고 적색, 녹색, 청색이 각각 620nm, 528nm, 467nm로 우수한 파장을 구현할 수 있었다.

이를 통하여, 능동 구동 미니 LED의 활용으로 유연성, 투명성을 가진 형태로 구현할 수 있었다. 이 기술들은 향후 새롭게 등장할 디스플레이에 응용할 가능성을 제시한 측면에서 큰 의의를 두고 있다.

4.2 마이크로 LED

능동 구동 마이크로 LED는 앞서 언급한 수동 구동 마이크로 LED와 비교하였을 때, 작은 소자 하나하나가 각각 구동하는 방식이다. 칩 하나하나가 박막 트랜지스터와 저장 커패시터를 가지고 있어 화질과 발광 효율이 더 뛰어난 장점이 있다.

.jpg)

마이크로 LED를 고해상도 디스플레이에 사용하는 이유는, 전류 크로스토크(회로 중에 생기는 간섭현상) 제거의 이점, 그레이스케일 능력 향상, 낮은 소비 전력, 대면적의 장점이 있다.

능동 구동 백플레인으로 사용 가능한 실리콘 기반 상보형 금속 산화물 반도체, 저온 다결정 실리콘(LTPS, Low Temperature Poly Silicon)과 산화물 박막 트랜지스터가 그 대표적인 예다. 상보형 금속 산화물 반도체는 높은 전자 이동도와 균일도가 좋다는 특징을 가지고 있다. 하지만, 제조 비용이 비싸고, 대면적 디스플레이에 적용하기 어렵다는 단점이 존재한다.

산화물을 기반으로 한 능동 구동 백플레인은 이동도가 10 ㎠/V·s 이상, 문턱 전압이 0V 근처, 10-15A 이하의 매우 낮은 누설전류의 좋은 특성이 있다. 또한 실리콘 기반 백플레인과 비교했을 때 제조 비용이 저렴하며, 간단하고, 대면적 디스플레이에 적용 가능하다는 장점이 있다.

고해상도 디스플레이 구현에 최적화된 산화물 반도체를 활용한 능동 구동 마이크로 LED에 대한 연구를 소개하려고 한다.

온도 변화에 따른 뛰어난 전기적 안정성을 가진 비정질 산화물 박막 트랜지스터를 활용한 결과, 각각 마이크로 LED 전류는 19.82A에서 19.76A로 감소하였고, 10~13A 이하의 낮은 누설 전류를 보였다.

마이크로 LED는 픽셀 배열이 중요한데, 전극과 패드 사이에 정렬이 잘못된다면 접촉 저항이 증가하는 문제가 발생한다.

VDD 전압과 Vss를 사용하면 전압이 2V에서 5V로 증가하여, 밝기가 증가하였다. 능동 구동 특성상 거의 흑점이 없는 것과 이미지에선 결점이 없다는 특징을 나타냈다.

산화물 박막 트랜지스터에 잘 접합된 240 × 80μm 크기의 서브픽셀로, 명암비는 340 : 1 비율에서 200cdm-2 밝기 특성을 나타냈다.

향후, 산화물 박막 트랜지스터를 활용한 능동 구동 마이크로 LED가 미래 디스플레이에 산업에 많은 이바지를 할 것으로 전망된다.

5. 결론

차세대 고해상도 디스플레이 구현을 위한 LED로, 최근 들어 미니 LED 및 마이크로 LED에 연구가 활발히 진행되고 있다.

기존의 LED 구성 요소인 발광체, 액정층, 편광판이 필요 없으며, 자체적으로 발광하여 픽셀을 구성하므로 액정 디스플레이 및 유기 발광 다이오드보다 색 재현성과 광 효율이 높다는 장점이 있다.

칩 크기가 작아짐에 따라 더욱 정밀하고 세밀한 공정을 요구한다. 따라서 수율을 개선하고 비용을 절감할 수 있는, 칩 생산 기술을 포함한 대량 전사 기술 등이 요구되고 있다.

고해상도 디스플레이를 구현하기 위해선, 각 픽셀을 개별적으로 제어하면서, 픽셀 밀도를 높여야 색깔별로 최적의 파장을 가지는 LED를 구현할 수 있다. 그래서 일부를 제어할 수 있는 수동 구동에서 능동 구동에 대한 다양한 시도가 진행되고 있다.

또한 평판 디스플레이뿐만 아니라, 유연 기판을 포함한 다양한 분야에 적용하고 있다.

이를 활용하기 위해선 가시광 영역에서 투과도가 우수해야 하며 각 픽셀 효율이 높아야, 고해상도 투명 디스플레이 구현할 수 있다.

차세대 LED인 미니 및 마이크로 LED는 명암비, 응답 속도, 색 재현성, 시야각, 밝기, 최대 해상도, LED의 수명이 길다는 많은 장점을 가짐에도, 제조 가격이 비싸다는 치명적인 단점이 존재한다.

이러한 단점을 극복함과 동시에, 차세대 고해상도 디스플레이에 적용 가능한 방법으로 산화물 반도체를 활용한 능동 구동 미니 및 마이크로 LED 디스플레이의 응용 분야가 앞으로 미래 시장을 선도할 것이다.

6. 참고 문헌

[1] Remote Sensing, Satellite Imaging Technology | Satellite Imaging Corp (satimagingcorp.com)

[2] Micro-LED and mini-LED market to rise to $1.38bn by 2022 (semiconductor-today.com)

[3] ASICON 2017, “Micro-LED arrays for display and communication: Device structure and driver architecture”

[4] IDW’19, 2019 ITE and SID, AMD 3-2 p.425, 426

[5] 0018-9383 2021 IEEE, VOL. 68, NO.5, MAY 2021

[6] 0018-9383 2021 IEEE, VOL. 68, NO.5, MAY 2021

[7] Samsung Electronics Debuts 2021 Neo QLED, MICRO LED and Lifestyle TV Lines, Highlighting Commitment to Sustainable and Accessible Future - LEDinside

[8] MicroLED Display: Progressing Towards Commercialization (displaydaily.com)

[9] Micro LEDs for Very Large TVs Suffer from Low Yields_ 7/12/20 - OLED Association (oled-a.org)

[10] 서울바이오시스 | Technology | Chip (seoulviosys.com)

[11] NICE디엔비, “고효율, 장수명 성능을 기반으로 한 차세대 디스플레이”(paxnet.co.kr)

[12] 한국광기술원, 2018년

[13] SCIENTIFICReports, 09 August 2019

[14] Journal of the SID, “Inorganic light-emitting diode displays using Micro-LED transfer printing”, 2017

[15] Journal of the SID, 2017, “Inorganic light-emitting diode displays using micro-transfer printing”, DOI # 10.1002/jsid.610

[16] 2021 Elsevier Inc. “Mass transfer for Micro-LED display: Transfer printing techniques”, p253?280

[17] 2020 Elsevier Ltd. “Growth, transfer printing and colour conversion techniques towards full-colour Micro-LED display, 0079-6727

[18] ECTC, X-celeprint, 2018, San Diego (Meitl X-Celeprint.pdf(ectc.net))

[19] SHUO-HUANG YUAN, ”Process Integration and Interconnection Design of Passive-Matrix LED Micro-Displays With 256 Pixel-Per-Inch Resolution”, VOLUME 8, 2020

[20] Optical Express 2489, Fab 6 2017, Vol 25 No.3

[21] Xu Zhang, “Active Matrix Monolithic LED Micro-Display Using GaN-on-Si Epilayers” IEEE PHOTONICS TECHNOLOGY LETTERS, VOL. 31, NO. 11, JUNE 1, 2019

[22] 2020 Society for Information Display, 2020;1-10.

[23] SID Display Week 2019, Mini LED Backlight Becomes New Paradigm in the Display Industry - LEDinside 2019. May 22

[24] 2018 WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim, Adv. Electron. Mater. 2019, 5, 1800617

[25] 2018 WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim, Adv. Electron. Mater. 2019, 5, 1800617

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>

본 기사의 전문은 PDF문서로 제공합니다.

(로그인필요)

다운로드한 PDF문서를 웹사이트, 카페, 블로그등을 통해 재배포하는 것을 금합니다. (비상업적 용도 포함)

다운로드한 PDF문서를 웹사이트, 카페, 블로그등을 통해 재배포하는 것을 금합니다. (비상업적 용도 포함)

100자평 쓰기