고휘도 LED는 통상적으로 정확하고 효율적인 DC 전류 소스와 디밍 기법을 필요로 하므로 LED 드라이버 IC를 다양한 조건에 걸쳐서 이와 같은 요구들을 충족하도록 설계해야 한다. 고휘도 LED 드라이버 IC 제품인 LT3791은 첨단 전조등에서부터 LCD 백라이팅에 이르는 다양한 유형의 자동차 애플리케이션에 이용할 수 있다.

글 | 제프 그루터(Jeff Gruetter) 수석 제품 마케팅 엔지니어

리니어 테크놀로지(Linear Technology)

오늘날 자동차의 정의는 그 어느 때보다도 유동적으로 변화하고 있다. 지난 세기에 자동차는 주로 내연기관을 이용한 구동 방식으로서 가솔린을 이용해서 구동되었다. 하지만, 오늘날 자동차 구동 장치는 순수 전기차(EV)와 고효율 내연기관, 그리고 이 둘 사이의 수많은 조합(이를 하이브리드라 함)을 포함할 만큼 다양하다. 이러한 모든 디자인들이 공통적으로 연비는 향상시키면서 동시에 탄소 배출을 줄이는 것을 목표로 한다. 그러기 위해서 새로운 구동 장치 디자인으로서 직접연료분사, 터보 차징, stop/start 시스템, 회생제동(regenerative braking), 고 에탄올 함량 연료, 청정 디젤 연소 등의 기법이 등장하고 있다. 하이브리드 자동차의 개발이 갈수록 가속화하고 있는데, 이러한 자동차는 훨씬 더 청정한 전기 전력 공급을 요구한다. 이러한 발전에도 불구하고 자동차 디자인의 한 측면은 여전히 비교적 그대로 유지되고 있다. 그것은 바로 야간 운전이나 또는 기상 조건이 좋지 않은 상황에서 운전해야 하는 경우를 위해서 전방 조명을 제공해야 한다는 것이다. 또한 필요한 광 조명을 발생시키기 위한 방식이 할로겐램프에서 HID 램프로 진화했고, 최근에는 고휘도(HB) LED 기반의 디자인으로 진화하고 있다. 그러므로 자동차 전조등이 HB LED의 중요한 성장 동력이 되고 있다.

오늘날 자동차의 정의는 그 어느 때보다도 유동적으로 변화하고 있다. 지난 세기에 자동차는 주로 내연기관을 이용한 구동 방식으로서 가솔린을 이용해서 구동되었다. 하지만, 오늘날 자동차 구동 장치는 순수 전기차(EV)와 고효율 내연기관, 그리고 이 둘 사이의 수많은 조합(이를 하이브리드라 함)을 포함할 만큼 다양하다. 이러한 모든 디자인들이 공통적으로 연비는 향상시키면서 동시에 탄소 배출을 줄이는 것을 목표로 한다. 그러기 위해서 새로운 구동 장치 디자인으로서 직접연료분사, 터보 차징, stop/start 시스템, 회생제동(regenerative braking), 고 에탄올 함량 연료, 청정 디젤 연소 등의 기법이 등장하고 있다. 하이브리드 자동차의 개발이 갈수록 가속화하고 있는데, 이러한 자동차는 훨씬 더 청정한 전기 전력 공급을 요구한다. 이러한 발전에도 불구하고 자동차 디자인의 한 측면은 여전히 비교적 그대로 유지되고 있다. 그것은 바로 야간 운전이나 또는 기상 조건이 좋지 않은 상황에서 운전해야 하는 경우를 위해서 전방 조명을 제공해야 한다는 것이다. 또한 필요한 광 조명을 발생시키기 위한 방식이 할로겐램프에서 HID 램프로 진화했고, 최근에는 고휘도(HB) LED 기반의 디자인으로 진화하고 있다. 그러므로 자동차 전조등이 HB LED의 중요한 성장 동력이 되고 있다.

HB LED의 시장규모는 올해 120억 달러 규모에서 2015년에 202억 달러 규모로 성장할 것으로 전망됨에 따라 30.6%의 연평균 성장률을 기록할 것으로 예상된다(출처: Strategies Unlimited). 이와 같은 높은 성장률을 가능케 하는 중요한 애플리케이션 분야가 자동차 디자인에 이용되는 LED이다. 이러한 자동차 애플리케이션으로는 전조등, 주간주행등, 제동등에서부터 계기반 디스플레이 백라이팅, 그 밖의 모든 유형의 차내 장식 등에 이르기까지 다양하다. 하지만, 이와 같은 높은 성장률을 유지하기 위해서는 LED가 향상된 신뢰성을 달성하고, 전력 소비를 줄이고, 더욱 더 콤팩트한 폼팩터를 달성해야 할 뿐만 아니라, 각도조절 전조등이나 눈부심 방지 디밍과 같은 혁신적인 디자인을 도입해야 한다. 또한 자동차 환경에서는 이와 같은 모든 특징을 달성하면서 동시에 자동차의 혹독한 전기적, 물리적 환경을 견딜 수 있어야 한다. 뿐만 아니라, 자동차 환경에 이용하기 위해서는 이러한 솔루션들이 높이가 낮아야 하고 풋프린트가 소형이어야 한다. 그러면서도 비용적인 경제성을 향상시켜야 한다.

LED는 수년 전부터 주간주행등, 제동등, 방향지시등, 내부 조명 등에 이용돼 왔으나 전조등 애플리케이션은 비교적 소수에 불과하다. 현재 LED 전조등을 채택한 양산 자동차 모델로는 Audi A8 및 R8, Lexus LS600h 및 RX450h, Toyota Prius, Cadillac Escalade 등과 같이 손에 꼽을 정도다. 전문가들에 따르면, LED 전조등 시장은 2011년에 10억 달러 규모였고 2014년에는 20억 달러 규모를 돌파할 것으로 내다보고 있다.

.jpg)

자동차 조명 시스템 디자이너의 가장 큰 도전과제는 어떻게 하면 최신 기술 HB LED의 모든 이점을 최대한 활용할 것인가 하는 것이다. HB LED는 통상적으로 정확하고 효율적인 DC 전류 소스와 디밍 기법을 필요로 하므로 LED 드라이버 IC를 다양한 조건에 걸쳐서 이와 같은 요구들을 충족하도록 설계해야 한다. 그러므로 전원 솔루션이 고도로 효율적이고 신뢰성이 뛰어나야할 뿐만 아니라, 크기가 콤팩트하면서 가격도 높지 않아야 한다. 그런데 HB LED를 구동하기가 가장 까다로운 애플리케이션이 바로 자동차 전조등 애플리케이션이다. 이것은 자동차의 혹독한 전기적 환경을 견뎌야 하고, 통상적으로 50~75 W 사이의 높은 전력을 공급해야 하고, 공간 제한이 있는 기구물 내에 집어넣어야 하고, 이와 같은 모든 요구들을 충족하면서 동시에 낮은 가격대로 이용할 수 있도록 해야 하기 때문이다.

자동차 LED 전조등

작은 크기, 극히 우수한 수명, 낮은 전력 소비, 향상된 디밍 성능과 같은 이점을 앞세워서 HB LED 전조등이 빠르게 확산되고 있다. Audi, Mercedes, Lexus 같은 여러 업체들은 LED를 이용해서 전조등 주변에 특별하게 자사 차량을 식별할 수 있는 조명을 설계함으로써 자사 브랜드라는 것을 부각시키고 있다. 하지만, 이러한 애플리케이션은 디자인적으로는 아주 특이하게 보일 수는 있어도 전조등의 하향등(low beam)이나 상향등(high beam)과 같이 설계가 까다롭지는 않다.

전조등의 가장 중요한 기능은 야간에 운전할 때나 비, 눈, 안개 등과 같이 기상 조건이 좋지 않은 경우에 전방 조명을 제공하는 것이다. 1980년대에는 할로겐 기반 램프가 업계의 표준으로서 이용됐다. 할로겐램프는 50 W의 전기 전력을 이용해서 약 1,500루멘에 달하는 조명을 제공할 수 있었는데, 이것은 이전 세대 기술에 비해서 50% 향상된 것이었다. 그러므로 효율(와트당 광 출력) 또는 와트당 제공되는 광이 30루멘/와트(lm/W)에 달했다. 1990년대 중반에는 제논 기반 HID 램프가 널리 사용되었는데, 이 램프는 최대 80루멘/와트를 달성함으로써 자동차 제조업체들이 더욱 더 높은 총 광 출력을 제공할 수 있었다. 하지만 이 램프는 마주 오는 차량의 눈부심을 방지하기 위해서 정확하게 조절을 해야 하고, 동작 수명이 2천 시간으로 비교적 짧았다. 또한 유해한 수은 가스를 사용하고, 제조비용이 비싸다는 것이 단점이었다. 그러는 가운데 HB LED의 효율이 꾸준히 향상됨으로써 이 램프를 전조등 애플리케이션에 이용하기가 좀더 적합하게 되었다. 5년 전에는 양산 HB LED가 효율이 50루멘/와트로서 전조등 애플리케이션에 이용하기에 충분하지 않았으나 현행 LED 디자인은 100루멘/와트를 달성하고 있으며 앞으로 수년 안에 이 램프의 효율이 150루멘/와트를 넘어섬으로써 현재 가장 우수한 HID 램프보다도 더 우수한 효율을 달성할 것으로 기대된다. 이와 같이 LED가 HID 램프와 같은 우수한 광 출력을 달성하면서 긴 수명, 견고성, 환경 친화성 등과 같은 부가적인 이점들을 앞세워서 차세대 전조등 애플리케이션에 실용적으로 이용할 수 있는 매력적인 솔루션을 제공할 수 있게 되었다.

자동차 전조등에 LED를 이용하면 여러 면에서 이점을 얻을 수 있다. 첫째, LED는 수명이 최대 10만 시간(11.5 서비스 년)으로서 자동차 수명보다 길므로 교체할 필요가 없다. 그러므로 자동차 제조업체가 램프를 교체하기 위해서 접근이 가능하도록 할 필요 없이 전조등 디자인에 영구적으로 매립해 넣을 수 있다. 그럼으로써 LED 조명 시스템은 HID 램프나 할로겐램프와 같은 깊이나 면적을 필요로 하지 않으므로 스타일링을 크게 향상시킬 수 있다. HB LED는 또한 입력 전력을 이용해서 광 출력(루멘)을 제공할 때 할로겐램프보다 효율이 더 뛰어나다(그리고 조만간 이 효율이 HID를 앞설 것으로 전망된다). 이 점은 두 가지 긍정적인 효과를 거둘 수 있다. 첫째, 전기차와 하이브리드차에서 특히 중요한 점으로서, 자동차 버스로부터 더 적은 전기 전력을 소모하며, 마찬가지로 중요한 점으로서 열 발생을 줄임으로써 대형의 비싼 히트싱크를 필요로 하지 않게 할 수 있다. 또한 HB LED 어레이를 이용해서 이러한 어레이를 전자식으로 스티어링 또는 디밍함으로써 다양한 각기 다른 주행 조건에 적합한 조명을 제공하도록 편리하게 설계할 수 있다.

설계 파라미터

최적의 성능을 달성하고 긴 동작 수명을 실현하기 위해서는 LED에 효과적인 구동 회로가 필요하다. 이러한 드라이버 IC는 입력 전압 소스의 극심한 변동에도 상관없이 효율적인 DC 전류 소스와 정밀한 LED 전압 레귤레이션을 제공하도록 해야 한다. 또한 이러한 드라이버 IC는 디밍 기능을 제공해야 하고 LED 개방 또는 단락 회로가 발생할 때를 대비해서 포괄적인 보호 기능들을 제공해야 한다. 또한 이러한 드라이버 IC는 전기적으로 혹독한 자동차 전력 버스로 신뢰성 있게 동작해야 할 뿐만 아니라, 가격대가 높지 않아야 하고 공간을 절약할 수 있어야 한다.

설계과제: stop/start, 콜드크랭크, 로드덤프

연비(마일리지)를 극대화하고 탄소 배출을 최소화하기 위해서 대안적인 구동 기술들이 계속해서 진화하고 있다. 이러한 신기술이 전기차에 적용하기 위한 것이든, 청정 디젤을 이용하는 것이든, 좀더 전통적인 내연기관 디자인에 적용하기 위한 것이든 상관없이, 이러한 기술들은 stop-start 모터 디자인을 함께 이용할 가능성이 높다. 이미 전 세계적으로 거의 모든 하이브리드 디자인에 널리 채택되고 있는 것으로서 많은 유럽 및 아시아 자동차 업체들이 전통적인 가솔린 및 디젤 자동차에 이 디자인을 채택하고 있다. 미국에서는 최근 포드(Ford) 사가 자사의 2012년 미국내 차량 모델 다수에 stop-start 시스템을 도입할 것이라고 발표한 바 있다.

엔진에 적용되는 stop-start 시스템의 개념은 간단하다. 자동차가 정지선에서 멈추면 엔진을 정지시키고, 자동차가 다시 움직이려고 하면 그 바로 직전에 엔진을 다시 작동하는 것이다. 그럼으로써 자동차가 교통 정체 때문에 멈춰 있거나 정지 신호등에서 멈춰 있을 때 연료가 소비되고 배기가스를 발생시키는 것을 막을 수 있다. 이 stop-start 디자인을 채택함으로써 연료 소모와 배기가스 배출을 5%에서 최고 10%까지 줄일 수 있다. 그런데 이 디자인의 가장 큰 과제는 전체적인 stop-start 시나리오를 운전자가 감지하지 못하도록 하는 것이다. stop-start 기능을 운전자가 인지하지 못하도록 하기 위해서는 두 가지 설계 상의 과제를 해결해야 한다. 첫째는 재시작 시간이 신속해야 한다는 것이다. 일부 업체들은 향상된 스타터 디자인을 이용해서 이 재시작 시간을 0.5초 미만으로 단축함으로써 이 기능을 거의 인식하지 못하게 하고 있다. 두 번째 설계 과제는 엔진이 꺼져 있는 동안에 에어컨 시스템과 배터리로 구동되는 조명 등을 비롯해서 모든 전자 장치들이 계속해서 작동하도록 하면서 자동차를 다시 가속해야 할 때 엔진을 빠르게 재시작할 수 있도록 충분한 전력을 유지하는 것이다.

stop-start 기능을 적용하기 위해서는 동력 장치에 대해서 일부 설계 변경을 필요로 한다. 다시 말해 이전에 알터네이터(alternator)라고 하는 것을 향상된 모터 스타터를 이용해서 빠르게 재시작할 수 있으며, 또한 엔진이 언제 어떻게 시작하고 정지할 것인지를 제어하기 위한 stop-start 전자제어장치(ECU)를 추가해야 한다. 배터리가 엔진/알터네이터가 꺼져 있는 동안에 자동차 조명, 환경 제어장치, 기타 전자 장치들을 구동할 수 있어야 한다. 또한 엔진이 다시 필요해졌을 때 스타터를 구동할 수 있어야 한다. 이와 같이 배터리에 대해서 과도한 부하가 또 다른 설계 상의 과제를 야기한다. 이것은 전기적인 과제로서, 엔진을 재시작하기 위해서 필요한 높은 전류 인출로 인해서 일시적으로 배터리 전압이 5 V로까지 내려갈 수 있기 때문이다. 그러므로 LED 드라이버의 설계 과제는 배터리 버스 전압이 일시적으로 5 V로 떨어졌다가 차저가 안정 상태로 돌아갔을 때 공칭 13.8 V로 돌아가더라도 이에 상관없이 연속적으로 잘 레귤레이트된 출력 전압 및 LED 전류를 공급할 수 있어야 한다는 것이다.

“콜드크랭크(cold crank)” 조건은 자동차 엔진이 일정한 시간 동안 저온 또는 영하의 온도에 노출되었을 때 발생된다. 엔진 오일이 과도하게 끈끈해짐으로써 스타터 모터가 더 높은 토크를 제공해야 하며, 이는 다시 배터리로부터 더 높은 전류를 인출하도록 한다. 이와 같은 높은 부하 전류가 시동 시에 배터리/일차 버스 전압을 5 V 아래로 끌어내릴 수 있다. 이후에 이 전압은 통상적으로 공칭 13.8 V로 돌아간다. 엔진 제어, 안전성, 내비게이션 시스템 같은 일부 애플리케이션들이 자동차의 시동을 거는 동안에도 전력 시스템들을 계속해서 작동할 수 있기 위해서 콜드크랭크 조건 시에 잘 레귤레이트된 출력 전압(통상적으로 5 V)을 필요로 한다.

“로드덤프(load dump)” 조건은 알터네이터가 아직 배터리를 충전하고 있는 상태에서 배터리 케이블이 실수로 차단되었을 때 발생된다. 자동차가 작동하는 중에 배터리 케이블이 느슨해지거나 자동차가 주행 중에 배터리 케이블이 끊어졌을 때 이러한 상황이 발생할 수 있다. 이와 같이 배터리 케이블이 갑자기 차단되면 알터네이터가 연결이 끊어진 배터리를 최대로 충전하려고 함으로써 최대 60 V에 이르는 트랜션트 전압 스파이크가 발생할 수 있다. 알터네이터에 트랜솝(transorb)을 이용해서 버스 전압을 30 V에서 34 V 사이로 클램핑하고 서지 전압의 대부분을 흡수할 수 있다. 하지만 알터네이터 다운스트림의 DC/DC 컨버터와 LED 드라이버로 최고 36 V에 이르는 트랜션트 전압 스파이크가 발생할 수 있다. 그러므로 LED 드라이버는 이와 같은 트랜션트 이벤트를 견딜 수 있을 뿐만 아니라, 이와 같은 조건이 발생했을 때 지속적으로 출력 전압 및 LED 전류를 레귤레이트 할 수 있어야 한다.

HB LED 드라이버 솔루션

이러한 과제를 해결할 수 있는 새로운 솔루션으로서 Linear Technology는 LT3791 LED 드라이버를 제공한다. LT3791은 동기식 벅-부스트 DC/DC LED 드라이버이자 전압 컨트롤러로서 100 W 이상의 LED 전력을 제공할 수 있다. 4.7~60 V 입력 전압 범위를 허용하므로 자동차, 트럭, 항공기 HB LED 전조등을 비롯한 다양한 유형의 애플리케이션에 이용할 수 있다. 또한 출력 전압을 0 V에서 60 V 사이로 설정할 수 있으므로 단일 스트링으로 다양한 유형의 LED를 구동할 수 있다.

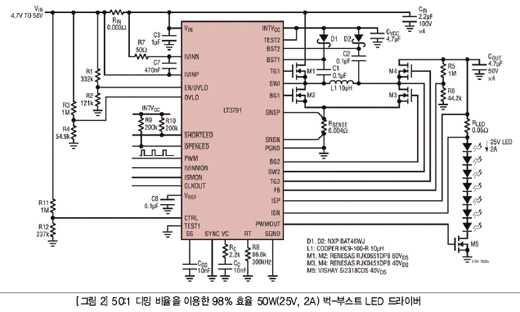

그림 2는 통상적인 50 W 전조등 애플리케이션의 예를 보여주고 있다. 이 애플리케이션은 단일 인덕터를 이용해서 25 V LED 스트링을 2 A로 정확하게 레귤레이트해서 50 W의 LED 전력을 공급할 수 있다. 이 회로는 50:1 디밍 비율이 가능하므로 눈부심 방지 자동 디밍 요구를 충족할 수 있다. 입력 및 출력 (LED) 전류를 모니터링하고 개방 또는 단락 LED 조건을 견디고 보고하기 위한 결함 보호 기능을 제공한다.

내부 4 스위치 벅-부스트 컨트롤러가 출력 전압보다 높거나, 낮거나, 또는 동일한 입력 전압으로 동작할 수 있으므로 stop/start, 콜드크랭크, 로드덤프 등의 조건 시에 입력 전압이 크게 변동적일 수 있는 자동차 애플리케이션에 이용하기에 적합하다. 벅, pass-through, 부스트 동작 모드 사이에 전환이 매끄럽게 이루어지므로 전원 전압이 크게 변동적이라 하더라도 잘 레귤레이트된 출력을 제공할 수 있다. LT3791은 고유한 디자인을 채택해서 3개 제어 루프를 이용해서 입력 전류, LED 전류, 출력 전압을 모니터링함으로써 최적의 성능과 높은 신뢰성을 달성할 수 있도록 한다.

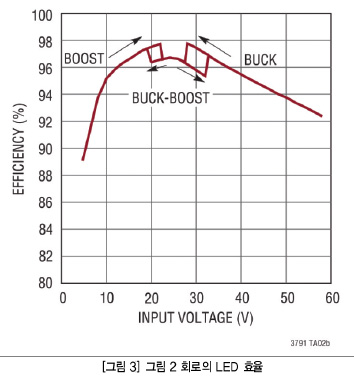

LT3791은 4개의 외부 스위칭 MOSFET을 이용하며 그림 3에서 보는 것과 같이 최대 98%의 효율로 5 W에서 100 W 이상에 달하는 연속적 LED 전력을 공급할 수 있다. 전통적인 구동 방식의 자동차에 이용할 때는 효율이 높으면 히트싱크를 최소화할 수 있고, 그럼으로써 매우 콤팩트하고 높이가 낮은 풋프린트를 달성할 수 있다. 전기자동차에서는 높은 효율을 달성함으로써 전력을 절약할 수 있으므로 귀중한 마일리지를 향상시키고 한 번 충전에 따른 주행거리를 늘릴 수 있다.

±6%의 LED 전류 정확도는 LED 스트링으로 지속적인 조명을 가능하게 하고, ±2%의 출력 전압 정확도는 다수의 LED 보호 기능을 제공할 뿐만 아니라, 컨버터가 연속적 전압 소스로 동작할 수 있도록 한다. LT3791은 애플리케이션의 필요에 따라서 아날로그 디밍이나 PWM 디밍을 이용할 수 있다. 또한 LT3791은 스위칭 주파수를 200 kHz에서 700 kHz 사이로 프로그램하거나 아니면 외부 클록으로 동기화할 수 있다. 그 밖의 기능들로서 출력 차단, 입력 및 출력 전류 모니터링, 결함 보호 기능을 포함한다.

자동차 전조등에 대해서 갈수록 더 높은 성능과 비용적 경제성이 요구됨으로써 이 애플리케이션에 HB LED의 사용이 계속해서 빠르게 늘고 있다. 이러한 요구들을 충족하기 위해서는 새로운 HB LED 드라이버 IC를 필요로 한다. 이러한 LED 드라이버는 입력 전압이나 LED 포워드 전압 변동에 상관없이 일정한 밝기를 유지할 수 있도록 일정한 전류를 공급할 수 있어야 하고, 높은 효율로 동작해야 한다. 또한 넓은 디밍 비율을 제공할 수 있어야 하고, 시스템 신뢰성을 향상시킬 수 있도록 다양한 보호 기능을 제공해야 한다. 뿐만 아니라, 이러한 LED 드라이버 회로는 매우 콤팩트하고 높이가 낮고 열적으로 효율적인 솔루션 풋프린트를 제공해야 한다.

Linear Technology는 이와 같은 요구들을 충족할 수 있도록 LT3791이라고 하는 새로운 HB LED 드라이버 IC 제품을 내놓았다. Linear Technology는 또한 첨단 전방 조명 전조등에서부터 LCD 백라이팅에 이르는 다양한 유형의 자동차 애플리케이션에 이용할 수 있도록 포괄적인 유형의 고전류 LED 드라이버 IC 제품을 제공한다. 그러므로 자동차 조명 시스템이 계속해서 더욱 더 높은 성능의 LED 드라이버를 요구함에 따라서 디자이너들은 그러한 요구를 충족하는 더욱 더 혁신적인 IC 솔루션을 이용할 수 있을 것이다.

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>