LED 조명은 백열등과 비교해 85%의 에너지를 절감할 수 있으며 수명도 50배 이상 길다. 또한 자외선, 적외선 방출이 적고 수은(Hg)을 함유하고 있지 않아 청정 빛을 더 싼 비용으로 더 오랫동안 이용할 수 있다. 미국 에너지부는 2030년까지 LED 조명이 190[TWh]의 에너지를 절감할 수 있을 것으로 추산하고 있다. 저전력 LED 조명 제품 구동부 동향과 극복해야 할 과제 및 솔루션에 대해 검토한다.

|

| 글 | *브라이언 존슨 (BrianJohnson) **이응우 페어차일드 반도체 |

왜 모두가 LED 조명에 관심을 집중하는가? 그 답은 익히 잘 알려져 있다. 여기서는 개별 조명 제품별로 그 답을 찾고자 한다.

LED 조명은 발광 다이오드 소자에 관한 “광자 물리학”에서 심미적 만족에 대한 “구조적 물리학”에 이르기까지 다양하게 논의되고 있다. 여기서 LED 조명이라 함은 어떠한 모양으로 어떠한 위치에 장착되어 특정된 색과 밝기를 내는 광원 집합체를 의미한다. 생각을 표현하는 그림붓처럼 빛을 이용하여 창조적인 많을 것들을 실현할 수 있는 LED 조명은 사용자의 체감 품질 향상을 위해 빛의 방향, 제어, 변화, 구조적인 면에서 기존 광원보다 우수하다. 한편, 체감 품질 향상 못지않게 중요한 것은 LED 조명이 에너지를 절감할 수 있다는 것이다. 미국 에너지부 SSL(LED 조명) 프로그램은 LED 조명 연구개발과 소통에 박차를 가하기 위해 관련 업계에 영향력을 행사하고 있다. LED 기술은 미국 조명 에너지 소비량의 1/4을 절감케 할 수 있으며, 이는 세계 기후변화의 확실한 해결책 중의 하나가 될 수 있다. 미국 에너지부는 LED 조명이 성공적으로 정착할 수 있도록 R&D의 방향을 효율적으로 유도하는 촉매제 역할을 하고 있다[1]. LED 조명은 백열등과 비교하여 85%의 에너지를 절감할 수 있으며 수명도 50배 이상 길다[2]. 또한 자외선, 적외선 방출이 적고 수은(Hg)을 함유하고 있지 않아 청정 빛을 더 싼 비용으로 더 오랫동안 이용할 수 있다. 참고로 2030년까지 LED 조명이 190[TWh]의 에너지를 절감할 수 있을 것으로 추산하고 있다[3].

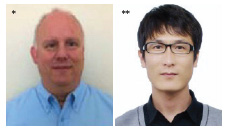

LED 조명은 통상적으로 입력 전력에 따라 20 W 이하의 저전력(low power), 20~50 W 대역의 중전력(middle power), 50 W 이상의 고전력(high power)으로 분류된다(그림 1). 물론, 이 분류 기준이 실제 조명 제품의 정격과는 정확히 부합하지 않을 수 있으나 LED 구동단의 솔루션 측면에서 고려할 때 통상적으로 이렇게 3개의 대역으로 분류할 수 있다. 이 글에서는 20 W 이하의 저전력 제품, 특히 기존 조명과 호환되어 사용되는 전구형 제품에 대해서만 검토한다.

저전력 LED 조명 구동단 동향

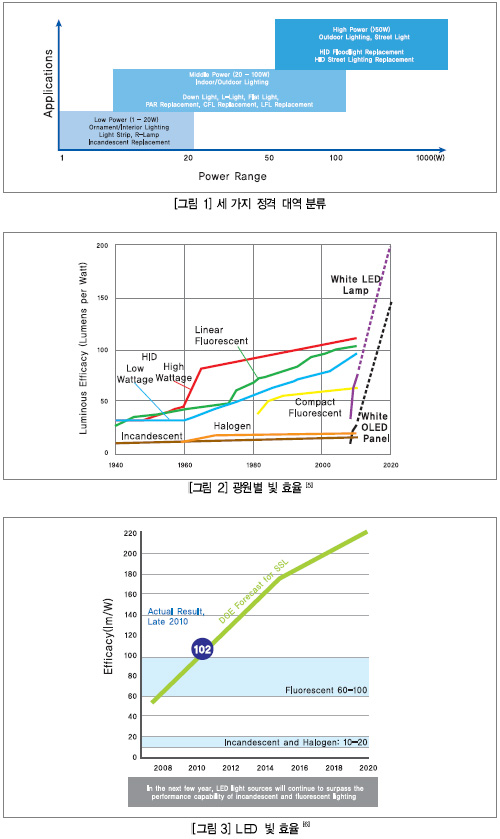

저전력 LED 조명에 대해서는 다방면으로 검토가 이뤄지고 있다. 2010년 고휘도(HB) LED 세계 판매 통계자료에 따르면, 2010년에 8억 9,000만 달러의 판매액 예측과 함께 2015년까지 39%의 성장률을 예상하고 있다[4]. 이러한 성장을 뒷받침하기 위해서 LED 구동단에 요구되는 것은 높은 빛 효율, 낮은 판매가, 긴 수명 등이며, 이것이 바로 주요한 개발방향이다. 미국 에너지부 SSL 프로그램은 HB LED가 기존 조명기술을 넘어설 것으로 예상하고 있다. 그림 2와 그림 3은 LED의 효율 향상에 대한 전망을 보여준다. 빛 효율 계산식에서 분모는 입력 전력이다. 이 입력 전력으로부터 LED 부하로 전달되는 에너지, 즉 출력 전력으로의 변환 효율은 LED 구동단 설계에 의해 좌우된다. 하나의 구동 토폴로지가 모든 종류의 LED 부하를 구동시키기에 적합한 솔루션이 될 수는 없기에 각각의 조명 제품별로 요구사항을 고려하여 토폴로지 선택 기준을 제시하고자 한다.

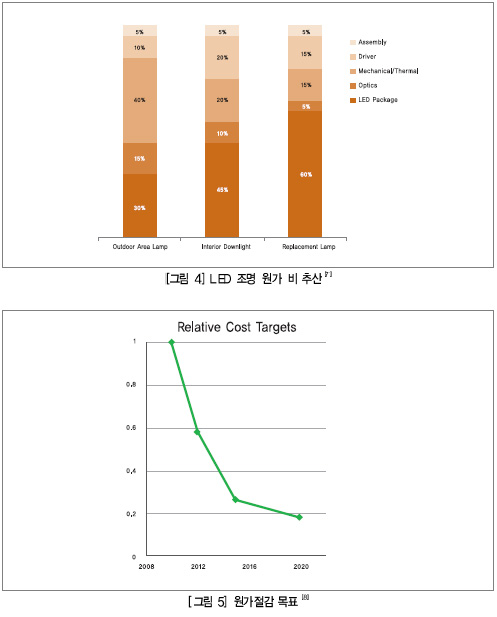

토폴로지를 고를 때 효율이나 등급이 높은 반도체 부품을 선정하여 요구 수준을 만족시킬 수도 있으나 구동단 보드 원가에서 제약을 받게 될 것이다. 미국 에너지부 SSL 프로그램에서는 그림 4와 같이 제품별 원가를 추산하고 있다. 구동단은 LED 조명 전체 제조원가의 10~20% 가량을 차지한다.

이 총 원가는 LED 조명의 뛰어난 성능에도 불구하고 보급에 가장 큰 장해물이 되는 항목이다. 2011년 미국 에너지부의 LED 조명 워크숍에서 그림 5와 같이 4년마다 원가가 절반씩 감소하는 목표치가 제시됐다. 구동단 토폴로지를 잘 선택하면, 이 원가절감 목표치를 달성하는 데 크게 기여할 수 있다.

전원공급장치의 동작 수명은 신뢰도와 연관 있고, 이 신뢰도는 LED 구동부 회로의 부품 수, 부품 종류와 동작 온도, 열방출력 등에 영향을 받는다. 실제 신뢰성 평가방법 중에 부품 수 계산법이 이용된다. 또한 신뢰도는 동작 온도에 영향을 받으므로 방열 설계가 중요하다. 따라서 전력 손실을 줄이는 것은 부품 수를 줄이고 토폴로지 제어 방법을 선택하는 것만큼이나 중요한 항목이 된다. 이는 구동 회로에서 전해 커패시터나 옵토커플러 등의 부품을 없애고 구동 IC에 여러 기능을 집적하는 방향으로 진행되고 있다.

규격과 여러 기관의 규정

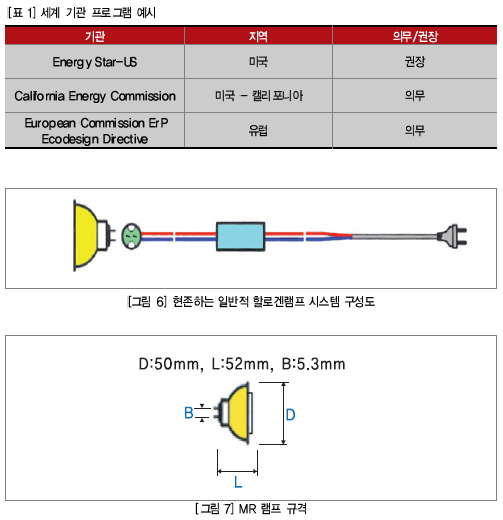

LED 조명 규제를 위해 많은 규격과 함께 기관의 규정이 있다. 아직은 인식 확산을 위해 임의 권장규정으로 시작하고 있는 것과 의무규정으로 지정된 것이 있다. 표 1은 몇몇 기관 프로그램의 예시다.

이 예시 외에도 EMI와 RFI에 관한 규정 “FCC 47 CFR part 15”, 전 고조파 왜곡률에 관한 규정 “ANSI C82.77-2002나 IEC 61000-3-2”, 안전규격에 관한 “UL 8750/IEC 60650 Part 1”, 전원 과도현상 보호에 관한 규정 “IEEE C62.41.1991 Class A”, 가청 노이즈에 관한 규정 등이 LED 구동부에 준용되고 있다. 또한 “NEMA SSL 1 Electronics Driver for LED Devices Array or Systems”에서는 LED와 LED 모듈의 밝기 유지기간에 관한 규정 LM-80, 빛 방출효율 측정절차에 관한 LM-79, 기대 동작수명 결정방법에 관한 규정 TM-21 등을 정의하고 있다.

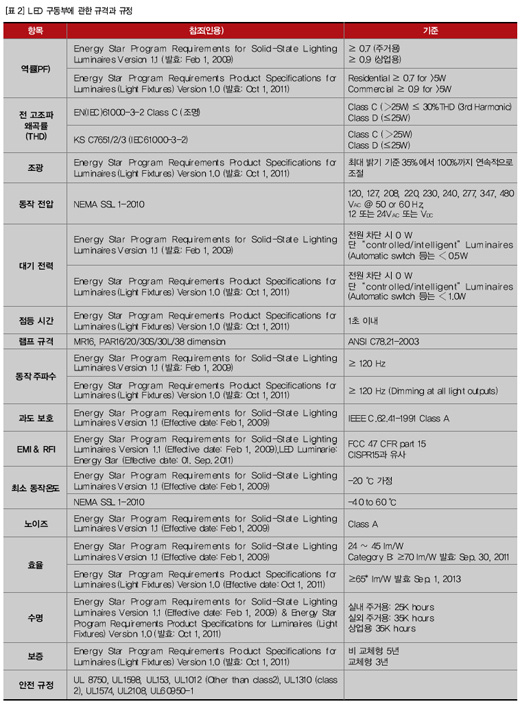

표 2에는 “Energy Start Progr

am Requirement” 중에서 주로 LED 구동부에 관련된 항목을 정리했다.

저전력 LED 구동단 설계의 난제

현재 LED 구동부 설계는 다음과 같은 난제에 직면해 있다; 나열된 항목들은 설계자가 각자의 상황에 따라 우선순위를 두고 균형을 맞춰야 하는 제약사항들이다.

- 짧은 개발기간

- 원가

- 설계의 복잡성

- 입출력 상황, 방열설계, 안전규정과 보호회로의 요구를 만족시키는 토폴로지 선택

- 빛 효율과 전력 변환 효율

- 전력손실, 역률, 전 고조파 왜곡률 등에 관한 국제적 규정

- 구동단의 신뢰성과 수명

- 출력 정전류 제어 오차 범위

- 조광과 조광 동작 범위(위상 제어 조광기 호환, 조광률, 과도전류 제한, 댐핑, 블리더 회로 등)

- 깜빡임 현상

- 제한된 보드(PCB) 공간

- 보호회로-과전압, 과전류, 온도보호, 단락보호, 단선보호

- 동작 온도

- 다양한 토폴로지 선택에 따른 복잡한 공급 체계

저전력 LED 조명 제품 분석

다음은 저전력 LED 조명 제품별로 구성, 기능, 구동단 설계상 난제와 제품 전망에 대해 개별적으로 분석한다.

MR11/16 LED 램프

MR11/16 램프는 20 W, 35 W, 50 W급 할로겐램프가 가장 대표적인 제품이다.

MR11/16 LED 램프 시스템 구성

그림 6은 전형적인 할로겐램프의 일반적 구성도이다.

MR11/16 램프의 입력은 12V/24Vac이거나 120V/230Vac의 벽전원에 바로 연결될 수 있다. 12 V나 24 V의 전원은 벽전원으로부터 단순한 변압기를 이용하여 만들어지고, 이 변압기의 12V/24V 교류 출력은 램프 소켓의 입력이 된다. 정전류 제어가 되는 4 W LED MR 램프는 20 W급 할로겐램프와 같은 밝기의 빛을 낸다. 일부 모델은 조광 기능을 내장하고 있고, 그 수요는 증가할 것으로 전망된다.

MR11/16 LED 램프 구동단 설계의 난제

MR11/16 램프 구동단 설계에서 가장 큰 문제는 램프 모양에 대한 규격, 역률 보정 및 전 고조파 왜곡률(Energy Star for LED luminaries ≥0.9, Integral lamp ≥0.7 for >5W)에 대한 규정, 그리고 낮은 시스템 효율 등에 대한 규정이 미흡하다는 것이다. LED 구동 보드는 그림 7의 램프 크기에 내장되어야 할 만큼 그 크기가 작아야 한다.

LED MR 램프 구동 보드는 두 가지의 모양이 있는데, 첫 번째는 그림 8처럼 LED 모듈의 뒷면에 장착되는 원형 타입이다. 원형 PCB의 직경은 30 mm 이내여야 하고 높이가 높은 부품은 중앙으로부터 가까이에 배치돼야 한다.

다른 형태는 그림 9처럼 수직형인 데, 그 크기가 30×20 mm 이내여야 한다.

입력 전압이 12 V나 24 V이므로 구동단의 토폴로지는 DC-DC 부스트나 벅이 선택될 것이다. LED 부하의 전체 포워드 전압이 정류된 입력 전압보다 높다면, 부스트 토폴로지가 선택될 것이고 반대의 경우라면 벅 토폴로지가 선택될 것이다. 이들 DC-DC 토폴로지의 효율은 보통 90%에 이를 정도로 높으나 변압기의 효율은 매우 낮다. 이 변압기는 스위칭 모드 타입이 아니고 단순히 110/230Vac에서 12/24Vac로 변압을 하는 트랜스포머다. 비록 DC-DC 전원단의 효율이 높을지라도 누적된 전체 시스템 효율은 낮을 수밖에 없다.

이 낮은 시스템 효율을 개선하고 역률 보정 및 전 고조파 왜곡률에 대한 요구를 만족시키며 제한된 작은 보드 공간에 구동회로를 구현하는 것이 개발자가 해결해야 할 숙제다. Energy star에서 이 저전압 입력 램프는 역률 및 전 고조파 왜곡률 규정을 적용받지 않는 것으로 되어 있으나, 저 효율의 원인이 되는 변압기를 사용하지 않는다면 다른 종류의 LED 램프와 같은 규정을 적용받게 된다. 현재는 AC-DC 변압기와 DC-DC 토폴로지를 사용하는 솔루션이 기존 기반 시설에 그대로 장착돼 사용되고 있는데, 이 솔루션은 기존 설비를 사용할 수 있어서 사용자의 투자비용을 절감할 수 있으나 낮은 효율로 인해 많은 전기세를 지불해야 한다. 이 기존 솔루션은 더 효율적인 구조로 대체될 것이다. 실제 램프 제조업체에서는 이미 변압기 없이 벽전원에 직접 사용하는 LED MR 램프를 출시하고 있다. 통상 GU10 램프라고 부르고 있다.

이 GU10 MR 타입 램프는 변압기 없이 LED 구동 보드를 램프 안에 내장하고 있는데, 이 구조는 80% 이상에 달하는 시스템 효율을 낼 수 있다. 그러나 역률과 전 고조파 왜곡률 규정을 만족하는 AC-DC LED 구동 보드를 작은 램프 안에 탑재한다는 것은 쉬운 일이 아니다. 한편, 반도체 소자나 저항, 세라믹 커패시터, 인덕터 같은 수동소자보다 수명이 짧은 전해 커패시터는 사용이 제한된다. 이는 효율을 개선할 수 있는 새로운 MR 구동 보드를 설계하면서 만나게 되는 또 다른 문제가 되는 것들이다.

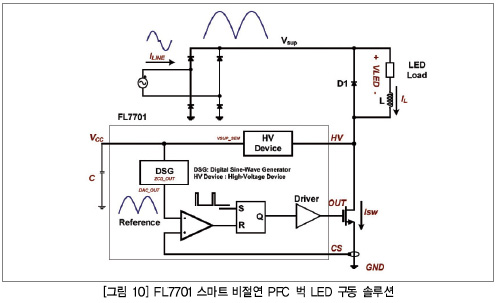

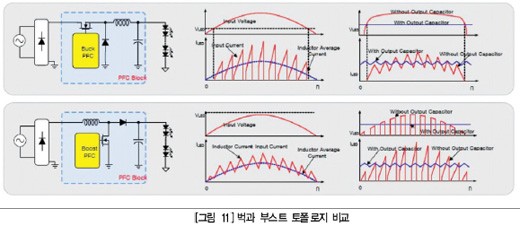

페어차일드는 이러한 GU10 MR형 LED 램프 구동단 설계상의 문제를 해결할 수 있는 새로운 LED 구동 제품으로 FL7701을 제안하고 있다(그림 10). FL7701은 스마트 비절연 PFC 벅 LED 구동 IC로, 벽전원에 직접 연결되고 MR 램프 케이스에 탑재될 수 있도록 작은 PCB에 구현할 수 있게 한다. 이 제품은 보드 상에 입력, 출력 및 IC 전원 공급을 위한 모든 전해 커패시터를 없앨 수 있다. 이 전해 커패시터를 없앰으로써 보드 크기를 줄일 뿐만 아니라, 원가도 줄일 수 있다. 또한 램프의 수명을 연장시킬 수 있다. 아주 적은 부품만으로 역률과 전 고조파 왜곡률 규정을 만족시킬 수 있으며 80% 이상에 이르는 효율도 달성할 수 있다. 벅 토폴로지는 출력단의 인덕터로 인해 연속 출력 전류 제어가 되고 부스트는 그 반대로 입력 전류가 연속으로 제어된다. 그림 11처럼 벅 토폴로지는 LED 부하에 정전류원 역할을 한다. 반면, 부스트 토폴로지는 불연속 출력 전류로 출력 커패시터 없이는 사용될 수 없다.

A19, E14/17, E26/27 LED 전구

이 전구 형태는 일반적으로 백열전구(일명 에디슨 전구, E26/27)나 캔들 라이트(일명 촛불전구, E14/17)가 대다수이고 CFL과 LED가 점유율을 높여가고 있다.

A19, E14/17, E26/27 전구 시스템 구성

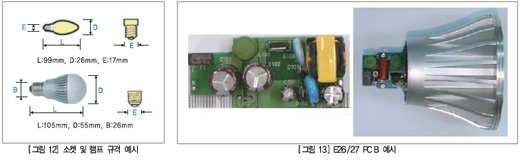

입력은 벽전원에 직접 연결되고 소켓의 형태는 그림 12와 같이 E14/17

(캔들 라이트)와 E26/27(A19 램프)의 나선형이고 정격은 1~5 W(캔들 라이트)와 4~17 W(A19 램프)가 보편적이다.

A19, E14/17, E26/27 LED 전구 구동단 설계의 난제

캔들 라이트에서 구동부 설계상 가장 큰 어려움은 제한된 보드 크기다. 벽전원을 사용하면서도 MR 램프보다 가용할 수 있는 보드 공간이 더 작다. 백열전구 교체 등의 경우는 이들 보다 보드 공간의 여유가 많긴 하지만 정격이 높아서 실제로 구동 보드의 크기도 더 커지므로 여전히 보드 공간의 제약을 받게 된다. 이 정격 대역에서는 역률과 전 고조파 왜곡률 규정을 필수적으로 지켜야 한다. 또한 조광(調光) 모델의 경우 조광기와의 원활한 동작을 위해 필요한 부가 회로에 대한 부담도 있다.

그림 13은 E26/27 소켓용 PCB 크기의 예시를 보여 준다. 소켓 쪽은 넓이가 20 mm, LED 모듈 쪽은 35 mm, 길이는 70 mm 이내여야 한다.

조광 기능이 있는 제품의 효율은 보통 75% 이상이고, 다양한 홀딩 전류의 조광기와 호환되면서 깜빡임 없이 불 밝기를 선형적으로 조절할 수 있어야 한다.

A19, E14/17, E26/27 LED 전구를 위한 솔루션

안정성 측면에서 절연형이 선호되어, 이 정격 대역에서는 플라이백 토폴로지가 보편적이다. 비록 정격이 20 W 이하로 낮더라도 역률과 전 고조파 왜곡률 규정이 의무적이어서 싱글 스테이지 플라이백 솔루션이 선호되고 있다. 이 싱글 스테이지 플라이백 토폴로지는 입력 전해 커패시터를 생략할 수 있어서 PCB 크기를 줄이는 데 도움이 된다. 1차 제어(PSR)가 가능한 싱글 스테이지 플라이백 솔루션은 부품 수를 더 줄일 수 있어서 LED 전구 구동 토폴로지로 가장 선호되는 솔루션이 될 것이다.

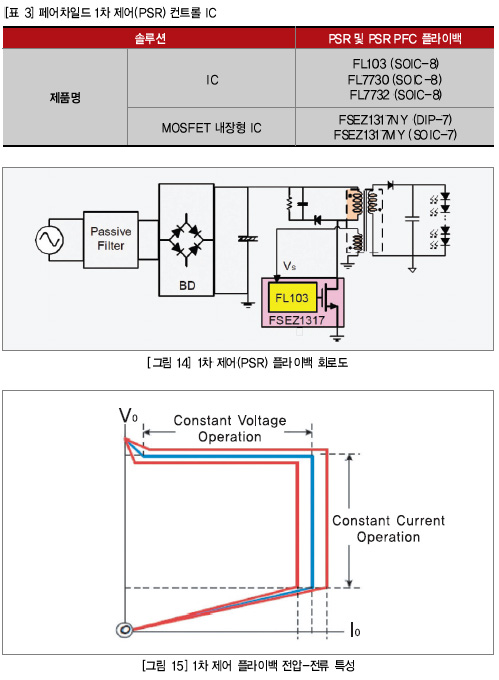

페어차일드 1차 제어(PSR) PWM 컨트롤 IC는 표 3과 같다.

1차 제어(PSR) 토폴로지에서는 그림 14와 같이 옵토커플러, 전압 레귤레이터, OP앰프 등의 2차 피드백 회로 없이도 부하의 정전류 제어가 가능하다.

1차 제어(PSR) 플라이백 토폴로지의 장점:

-적은 부품 수로 작은 보드 공간에 구현될 수 있다.

-50 KHz 구동 주파수의 FL103은 EMI에 좋은 성능을 보이며 작은 트랜스포머를 사용할 수 있다.

-MOSFET이 내장된 FSEZ1317은 PCB 공간을 더 줄일 수 있다.

-1차 제어(PSR) 방식으로 부품 수를 줄임으로써 원가절감에 대한 압박에 대체할 수 있다.

-옵토커플러나 전압 레귤레이터 등 2차 피드백 회로가 필요 없어 부품 수를 줄일 수 있을 뿐만 아니라, 그에 따라 신뢰도를 향상시킬 수 있다.

-TRUECURRENT™ 기술을 사용한 페이차일드 1차 제어 플라이백 IC는 우수한 빛의 품질을 보증하는 정전류 제어 항목에서 ±3% 이하 오차범위로 뛰어난 성능을 보여준다.

-비절연으로 안전규격을 만족한다.

-싱글 스테이지 플라이백 토폴로지는 역률과 전 고조파 왜곡률 규정을 만족할 수 있다.

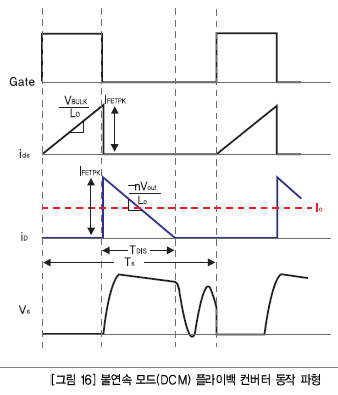

1차 제어 플라이백은 두 가지 모드의 동작이 있다. 하나는 정전압(CV) 제어 모드이고 다른 하나는 정전류(CC) 제어 모드이다. LED 구동단은 LED 부하의 빛을 일정하게 제어하기 위해 주로 정전류 제어를 한다. 그림 15는 1차 제어 플라이백의 전압-전류 특성을 보여준다.

1차 제어방식에서는 보다 나은 출력 제어를 위해 불연속 모드(DCM)가 선호된다. 그림 16은 전형적인 불연속 모드 플라이백 컨버터의 동작 파형을 보여준다.

정전압 제어 모드 동작에서 인덕터 전류의 방전 시간 동안 출력 전압과 2차 다이오드 포워드 전압의 합이 보조 권선에 반영된다. 전류 값이 내려감에 따라 다이오드 포워드 전압도 내려가게 됨으로 방전 시간 끝 지점(TDIS)에서 보조 권선에 반영된 전압이 출력 전압과 비례하게 된다. 따라서 방전 시간 끝 지점에서 보조 권선의 전압을 추출하여 출력 전압 정보를 얻을 수 있다.

정전류 제어 모드 동작에서는 2차 다이오드 전류 평균값과 출력 전류 값이 동일하기 때문에, 1차 MOSFET 드레인 피크 전류 값과 2차 다이오드 방전 시간 정보를 이용하여 출력 전류를 계산한다. 페어차일드의 TRUE

CURRENT™ 기술로 더 정교한 정전압, 정전류 제어를 할 수 있다.

PAR16, 20, 30, 38 LED 램프

PAR16,20,30,38 LED 램프 시스템 구성

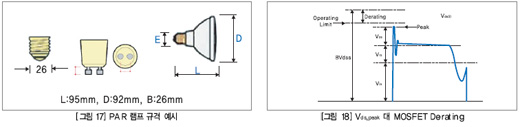

이 램프는 벽전원에 직접 연결되고 4 W에서 20 W급이 보편적(50 W급도 존재)이며, 소켓은 그림 17에서처럼 나선형 E26/27과 2핀형 GU10이 있다.

큰 램프 크기로 LED 구동단이 탑재되기에 여유 공간이 많고, 역률과 전 고조파 왜곡률 규정은 거의 의무적으로 적용되고 있다.

PAR16,20,30,38 LED 램프 구동단 설계의 난제

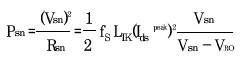

이 형태의 램프는 상대적으로 정격이 높아 플라이백 MOSFET에 흐르는 전류가 높아지고, 이로 인해 스파이크 전압이 높아져 더 높은 BVDss의 MOSFET을 필요로 하게 된다. 그림 18은 MOSFET의 DS간 전압에 기인하는 요소들을 보여준다(Vds,peak = Vin+nVo+Vos, nVo = VRo).

Vos 피크 전압 제한을 위해 스너버 회로가 사용되는데, 이는 구동단 효율 감소의 원인이 된다.

PAR16,20,30,38 LED 램프를 위한 솔루션

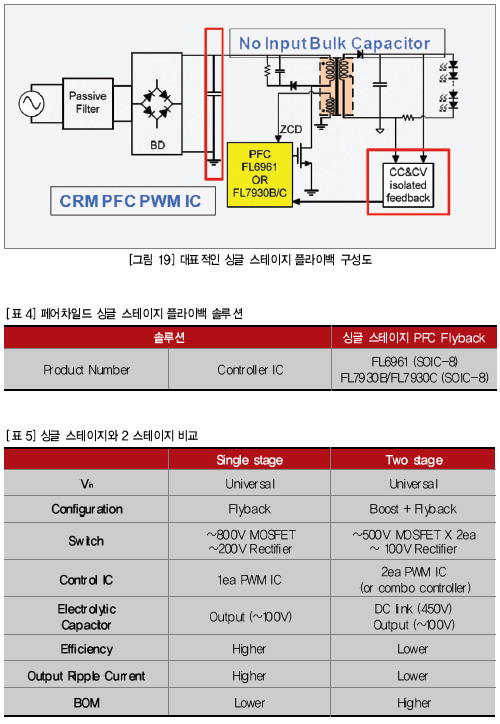

LED 구동 회로 설계자는 싱글 스테이지와 2 스테이지 중에서 선택할 수 있다. 앞서 설명한 1차 제어 싱글 스테이지 플라이백 솔루션이 이 제품에서도 여전히 좋은 선택이 될 수 있으며, 한편 보드 공간에 여유가 있고 더 정교한 정전류 제어를 원한다면 CRM PFC IC를 이용한 2차 제어 싱글 스테이지 플라이백 방식도 좋은 선택이 될 수 있다. 2 스테이지 솔루션 대비 싱글 스테이지 솔루션의 장점은 역률과 전 고조파 왜곡률 규정을 동일하게 만족시키며 높은 효율로 입력 전해 커패시터 없이도 회로를 훨씬 간단하게 구성할 수 있다는 것이다. 그림 19는 2차 제어 싱글스테이지 플라이백의 기본 구성도이다.

표 4에 페어차일드 싱글 스테이지 플라이백 솔루션의 라인업을 보여주고, 표 5에는 싱글 스테이지와 2 스테이지의 비교를 보여준다.

결론

저전력 LED 조명 제품 구동부의 동향과 극복해야 할 과제에 대해 검토했다. 비록 여러 LED 램프마다 차이점이 있긴 하나, 구동단에 요구되는 사항들은 많이 다르지 않다. 적은 부품 수, 작은 구동 보드, 높은 효율, 높은 역률, 낮은 전 고조파 왜곡률 등 기본적 요구사항은 램프 종류와 무관하게 대동소이하다. 비절연형 AC-DC 싱글 스테이지 벅이나 절연형 1차 제어 싱글 스테이지 플라이백을 모두 제공하는 페어차일드 솔루션은 복잡한 공급망과 기술적 요구를 단순화시킬 수 있다.

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>