금속 보조 화학 식각(MacEtch) 기술 현황

반도체 기반의 전자소자는 전자, 정보, 에너지 등 산업 전반의 발전을 이끌고 있으며 앞으로도 꾸준한 연구개발을 통해 더욱 발전할 기술이다. 하지만 미세화 공정을 비롯해 물리적인 한계가 존재하기 때문에 이를 뛰어넘기 위한 차세대 전자소자의 연구개발이 필요한 시점이다. 이를 위한 기능성 나노 구조의 제어 가능한 제작은 애플리케이션을 위한 필수조건이며 나노구조체를 제작하기 위해서는 식각 공정이 필수적이다. 이에 다양한 파라미터를 제어할 수 있는 간단하고 저렴한 방식인 금속 보조 화학 식각은 최근 몇 년 동안 점점 더 많은 관심을 받고 있다.

글/ 고려대학교 주병권 교수 연구실

석지원(고려대학교 전기전자공학과 석사 과정)

.jpg)

1. 금속 보조 화학 식각 연구의 배경과 중요성

전자 기기와 그 안에 사용되는 전자 부품들은 해를 거듭할수록 크기가 점점 작아지고 있다. 이러한 양상 속에서 제어 가능한 실리콘(Silicon, Si) 나노 구조의 제작은 디바이스 애플리케이션을 위한 전제 조건이다.

그간 증기-액체-고체(Vapor-Liquid-Solid, VLS) 성장과 같은 상향식 방식과 전기 화학 식각, 반응성 이온 식각(Reactive Ion Etching, RIE) 또는 금속 보조 화학 식각과 같은 하향식 방식을 사용해 실리콘 나노 구조를 제조하기 위해 수많은 방법이 개발되었으며, 모두 실리콘 구조의 다양한 매개 변수를 제어하는 것을 목표로 한다.

1-1. 금속 보조 화학 식각 연구의 시작

금속 보조 화학 식각의 첫 발견은 1997년에 보고되었다. 알루미늄(Aluminium, Al)으로 덮인 실리콘 기판을 불산(Hydrofluoric Acid, HF), 질산(Nitric Acid, HNO₃), 물(Water, H₂O)로 구성된 용액에 식각해 다공성 실리콘을 제조했다.

기존의 다공성 실리콘을 형성하는 데 필요한 배양 시간은 실리콘기판 표면에 존재하는 알루미늄 막 덕에 크게 단축되었다. 널리 사용되는 금속 보조 화학 식각 방법은 Li와 Bohn에 의해 처음 자세히 조사되었는데, 이들은 실리콘 기판 표면에 스퍼터링(Sputtering)된 금속(예: 금(Gold, Au), 백금(Platinum, Pt) 또는 둘의 합금)의 얇은 층이 불산, 과산화수소(Hydrogen Peroxide, H₂O₂) 및 에탄올(Ethanol, EtOH)을 포함하는 혼합 용액에서 실리콘의 식각을 촉매하여 직선 기공 또는 와이어(wire) 구조를 생성한다는 것을 발견했다. Li와 Bohn이 설명한 식각 방법은 점점 더 많은 주목을 받게 되었고, 이 방법에서 파생된 다양한 접근법이 실리콘 기반 나노 구조물을 제작하기 위해 개발되었다.

1-2. 금속 보조 화학 식각 연구의 필요성

금속 보조 화학 식각은 다음과 같은 몇 가지 이유로 최근 몇 년 동안 점점 더 많은 관심을 받고 있다.

첫째, 금속 보조 화학 식각은 다양한 매개변수(단면 형성, 직경, 길이, 방향, 도핑 등)를 제어할 수 있으며 다양한 실리콘 나노 구조를 제조할 수 있는 간단하고 저렴한 방법이다. 고가의 특별한 장비 없이도 화학 실험실에서 거의 모든 절차를 수행할 수 있다.

둘째, 금속 보조 화학 식각은 기판에 대한 실리콘 나노 구조(나노와이어, 기공)의 배향을 제어할 수 있다. 이와 대조적으로, 실리콘 나노와이어의 VLS 기반 성장에서는 실리콘 나노와이어의 결정학적 배향은 나노와이어의 직경에 따라 달라진다. 동등한 결정학적 방향이 존재하기 때문에 실리콘 기판의 표면에 균일한 배향으로 에피택셜(Epitaxial) 실리콘 나노와이어를 성장시키는 것은 어렵다. 예를 들어, (110) 기판 상에 에피택셜 및 수직(110) 나노와이어 또는 (100) 기판 상에 나노와이어를 성장시키는 것은 적절한 템플릿을 사용하지 않고는 아직 달성되지 않았다. 반면에, 전기화학적 식각은 <110> 방향을 따라 이방성으로 발생하는 것으로 잘 알려져 있다. 이와 대조적으로, 금속 보조 화학 식각은 본질적으로 이방성이지만 에칭 방향을 제어하는 방법이 개발되어 (100) 및 비 (100) 기판에서 특정 경사 방향으로 수직으로 정렬된 실리콘 나노와이어를 제조할 수 있다.

셋째, VLS 기반 방법은 원형 단면의 와이어를 성장시키는 데만 사용할 수 있지만 금속 보조 화학 식각은 훨씬 더 다양하고 더 높은 표면 대 부피 비율 구조를 만드는 데 사용할 수 있다.

넷째, 단결정 기판에서 금속 보조 식각으로 제조된 실리콘 나노와이어의 결정 품질은 일반적으로 높다. 나노와이어의 표면은 일반적으로 VLS 성장으로 얻은 나노와이어의 표면보다 거칠지만, 용액 기반 식각으로 유도된 명백한 결정학적 결함을 포함하지 않는 반면 건식 식각(Reactive Ion Etching, RIE)은 식각된 실리콘 표면에 가까운 영역에 결함이 생기는 경향이 있다.

다섯째, 금속 보조 화학 식각으로 제작되는 형상의 크기에는 뚜렷한 제한이 없다. 이 방법은 직경이 최소 5 nm 또는 최대 1 um의 직선적이고 잘 정의된 기공 또는 와이어를 제작하는 데 활용할 수 있다. 그러나 적어도 거대 다공성 실리콘 식각 영역에서는 전기 화학 식각으로 얻은 구조의 형상 크기를 제한하는 잘 알려진 2Wsc 규칙(Wsc는 실리콘/용액 계면에서 실리콘 기판의 공간 전하 영역의 폭)이 있다.따라서 금속 보조 화학 식각 연구는 지난 10년 동안 점점 더 중요해졌다. 이 방법은 다양한 실리콘 또는 실리콘/저마늄(Germanium, Ge) 나노 구조를 제작하는 데 활용되었다. 금속 보조 화학 식각으로 제조된 구조는 태양 에너지 변환, 화력 변환, 에너지 저장부터 화학 및 생물학적 감지, 생체 모방 초소수성까지 다양한 분야에서 응용 가능성을 입증했다.

.jpg)

2. 실리콘의 금속 보조 화학 식각

2-1. 금속 보조 화학 식각 메커니즘

(1) 산화제의 환원에 대한 금속의 촉매 활성으로 인해 산화제는 금속 표면에서 우선적으로 환원된다. 이때 금속은 과산화수소 환원 촉매로 소모(식각)되지 않고 정공만 생성한다.

(2) 산화제의 환원으로 인해 생성된 정공은 금속을 통해 확산되어 금속과 접촉하는 실리콘에 주입된다.

(3) 상기 실리콘은 주입된 정공에 의해 산화되어 플루오린화 규소산(Fluorosilicic Acid, H₂SiF6)을 생성하고 불산에 의해 실리콘과 금속의 계면에서 용해된다. 반응물(불산)과 부산물은 실리콘과 금속 사이의 계면을 따라 확산된다.

(4) 정공의 농도는 실리콘/금속 계면에서 최대가 된다. 따라서 금속과 접촉하는 실리콘은 금속이 덮이지 않은 실리콘 표면보다 불산에 의해 훨씬 빠르게 식각된다.

(5) 실리콘/금속 계면에서의 정공 소비 속도가 정공 주입 속도보다 작으면 정공은 금속 아래의 실리콘에서 비금속 영역 또는 구멍의 벽으로 확산된다. 따라서, 비금속 영역 또는 구멍의 측벽이 식각되어 전기 화학적 또는 얼룩 식각(불산 및 화학 산화제 기반 용액을 사용한 실리콘 표면의 자발적인 무전해 식각에서 발생하는 색상 변화로 인해 붙은 이름)의 경우와 유사하게 미세 다공성 실리콘이 형성될 수 있다.

2-2. 다양한 조건에 따른 금속 보조 화학 식각

금속 보조 화학 식각에는 실리콘을 용해시키는 산화제, 실리콘 표면 산화물을 제거하고 이온성 실리콘을 용해시키는 적절한 착화제, 금속 근처에서 실리콘 용해를 국소적으로 향상시키는 전이 금속의 세 가지 기본 조건이 필요하다

2-2-1. 금속에 따른 변화

금속 보조 화학 식각에 분리된 입자를 사용하는 경우 식각된 구조의 형태는 금속의 유형에 따라 달라진다. 일반적으로 실리콘 기판의 식각을 지원하기 위해 분리된 은(Silver, Ag) 또는 금 입자를 사용하는 경우 직선형 기공이 생성된다(그림 2a, b). 이와 달리 백금 입자의 거동은 다소 복잡하다. 무전해 증착된 백금 입자는 직선 기공(그림 5c) 또는 나선형 기공을 생성한다. 반면, 무전해 도금 또는 스퍼터링에 의해 증착된 백금 입자는 식각 중에 무작위로 이동해 균일한 방향이 없는 곡선형 기공을 생성한다(그림 5d).

특정 유형의 금속은 식각 속도에 영향을 미친다. 백금에 의한 식각 속도는 금에 의한 식각 속도보다 훨씬 빠르다. 또한, 백금이 있는 상태에서 식각된 기판의 기공 또는 와이어는 일 반적으로 다공성 층으로 둘러싸여 있으며, 동일한 조건에서 금 또는 은을 코팅한 기판에서 식각된 기공 또는 와이어 주변에는 다공성 층이 발견되지 않았다.

진공에서 물리적 방법으로 증착된 금속 막의 두께는 식각된 구조의 형태에 영향을 미친다. 3 nm 두께의 금을 촉매로 사용한 식각에서 미세한 기공 구조가 형성된 반면, 7nm 두께의 금 촉매로 사용한 식각은 원주형 구조로 이어졌다. 공칭 두께가 5nm인 은은 다공성 기공 구조를, 공칭 두께가 20nm 또는 50nm인 은은 실리콘 나노와이어로 이어졌다. 열 증발(Thermal Evaporation) 또는 스퍼터링으로 증착한 은 또는 금을 촉매로 사용한 경우는 공칭 두께에 달라진다. 공칭 두께가 증가함에 따라 고립된 입자 또는 패치에서 부분적으로 상호 연결된 패치를 거쳐 기공이 있는 연속막, 마지막으로 기공이 없는 막으로 변화한다. 따라서 두께가 다른 금속을사용한 식각에서 구조의 다른 형태는 금속의 두께에 의해 결정되는 금속 입자의 모양, 거리 및 형성 방식에 기인한다.

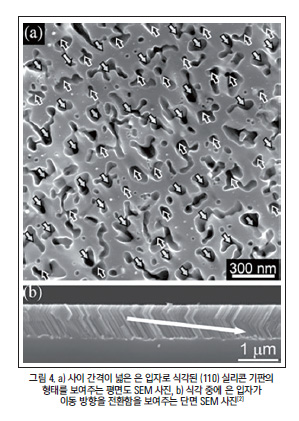

분리된 은 입자는 식각이 본질적으로 이방성인 기판의 금속 보조 화학 식각에서 동일한 방향을 따라 이동하는 경향이 있었다. 식각의 초기 단계에서 각 금속은 허용된 <100> 방향을 따라 무작위로 이동했다(그림 3a). 식각 시간이 증가함에 따라 일부 입자는 초기 방향을 바꾸고 이웃 입자와 같은 방향으로 이동했다. 이에 따라 기판은 도메인(Domain) 구조로 발전했으며, 그 안에서 식각이 동일한 방향으로 발생했다. 또한 도메인 경계 근처의 은 입자들은 순차적으로 방향을 전환하여(그림 3b) 도메인이 합쳐지고 크기가 커졌다. 이 현상은 은 입자 사이에 은 입자들이 같은 방향으로 협력적으로 움직이게 하는 거리 의존적 상호작용이 존재함을 의미한다.

이 상호 작용의 세부 사항은 아직 설명되지 않았으며 은 입자간의 이미지 힘 또는 인접한 은 입자로부터의 은/실리콘 계면에서의 밴드 굽힘(Band Bending)의 영향, 따라서 은/실리콘 계면을 통한 캐리어(Carrier) 전달의 영향으로 추정된다. 이러한 상호 작용의 결과로 10분동안 식각된 샘플에서 도메인의 크기가 100 um보다 커질 수 있다.

식각 방향은 실리콘 기판의 결정학적 배향뿐만 아니라 식각을 촉매하는 데 사용되는 금속 입자의 형태에 따라 달라지는 것으로 추측된다. 이 가정은 금속의 촉매 활성은 노출되는 면에 의해 결정된다는 사실이 많은 문헌을 통해 밝혀졌다. 이 가정은 비직선 기공의 기원을 설명하는 데 잠정적으로 사용되었다. 직경이 다른 두 개의 금 입자로 구성된 응집체에 의해 유도된 기공 식각은 수직 방향에서 벗어났으며, 이는 직경이 다른 입자에서 서로 다른 식각 속도를 시사한다. 응집체의 금 입자 수가 충분히 큰 경우, 이 응집체에 의해 유도된 기공은 다른 측면 성분의 상쇄로 인해 결정학적으로 선호되는 방향을 따라 진행되었다.

2-2-2. 식각액에 따른 변화

우선적으로 산화제에 대해 알아보려한다. 과산화수소, 질산은(Silver Nitrate, AgNO₃), 염화 금산(Chlorauric Acid, HAuCl₄), 염화 백금산(Chloroplatinic Acid, H₂PtCl6), 질산 철(III)(Iron(III) Nitrate, Fe(NO₃)₃), 질산 니켈(Nickel(II) Nitrate, Ni(NO₃)₂), 질산 마그네슘(Magnesium Nitrate, Mg(NO₃)₂), 소듐 퍼설페이트(Sodium Sulfate, Na₂S₂O8), 과망가니즈산 칼륨(Potassium Permanganate, KMnO₄), 다이크로뮴산 칼륨(Potassium Dichromate, K₂Cr₂O7), H₂에 용해된 O₂ 등 다양한 산화제가 불산과 혼합되어 금속이 올라간 실리콘 기판을 식각할 수 있다.

질산 은, 염화 금산, 염화 백금산을 사용하는 경우, 금속 이온은 식각 시간에 따라 입자, 수상 돌기 구조 또는 막으로 환원되며 실리콘 기판의 산화 및 용해와 병행해 진행된다.

불산 용액에서 실리콘이 용해되면 식각 전면에서 최대 농Report도의 불소규산염(Fluorosilicicate, SiF62-)이 생성된다. 이온 생성물이 용해도 생성물을 초과하는 경우 식각액의 식각 전면에 불소규산염 침전물이 형성된다. 예를 들어, 농도가 0.1 M보다 높은 과망가니즈산 칼륨 또는 다이크로뮴산칼륨을 함유한 식각액에서는 실리콘 표면에 구형의 흰색 입자가 형성된다. 이 입자는 엑스레이로 확인된 것처럼 불화규산칼륨(Potassium Silicofluoride, K₂SiF6) 침전물이다.

반면 소듐 퍼설페이트의 농도가 0.3 M보다 높더라도 불산/소듐 퍼설페이트 용액에 식각된 실리콘 표면에는 침전물이 형성되지 않았는데, 이는 소듐 퍼설페이트의 용해도가 불화규산칼륨보다 약 1~2배 높기 때문이다. 용액 내 불소규산염의 용해도가 매우 높기 때문에 규불화염(Fluosilicate Salt, MSiF6)의 침전물이 생기지 않았다.

질산 철, 과망가니즈산 칼륨, 다이크로뮴산칼륨은 실리콘의 얼룩 식각 산화제로도 사용되었으며, 이는 불산/산화제 용액에서의 실리콘의 금속 보조 화학 식각의 경우 식각이 실리콘/금속 경계뿐만 아니라 금속 덮개가 없는 실리콘 표면에서도 발생한다는 것을 의미한다. 분리된 입자와 폴리스티렌(Polystyrene, PS) 구형 마스크로 덮인 실리콘 기판은 불산/질산 철 용액에서 작은 기둥 형태로 식각되었다. 불산/질산 철 용액에서는 은 입자의 위치와 무관하게 폴리스티렌 덮개가 없는 실리콘이 식각되었다.

이와 대조적으로, 분리된 금속 입자가 덮인 실리콘 기판은 불산/과산화수소 용액에서 깊게 식각되었다. 소듐 퍼설페이트에서 은 입자가 덮인 실리콘 기판을 식각하면 매우 거친 다공성 구조가 생성되어 불산 및 과산화수소로 구성된 식각액에서 식각된 것과 분명히 다르게 나타난다.

과산화수소와 불산의 농도는 식각 속도뿐만 아니라 식각된 구조의 형태에도 영향을 미친다. 낮은 불산 농도의 식각액에서 백금 입자에 의해 유도된 직선 기공은 원뿔형 다공성 구조로 둘러싸여 있다. 실리콘 기판 표면의 다공성 영역은 직경이 1 um보다 큰 영역에 걸쳐 확장된 반면, 중앙 직선 실린더 기공의 직경은 50nm 미만이었다. 불산 농도를 4배 증가시키면 주변 다공성 구조의 크기가 100nm 미만으로 극적으로 감소했다. 0.15 M 소듐 퍼설페이트 용액에서 은으로 덮인 실리콘은 표면이 거칠고 기공 직경이 넓은 다공성 구조로 식각된 반면, 0.3 M 소듐 퍼설페이트 용액은 식각 표면이 훨씬 더 매끄럽게 형성되었다.

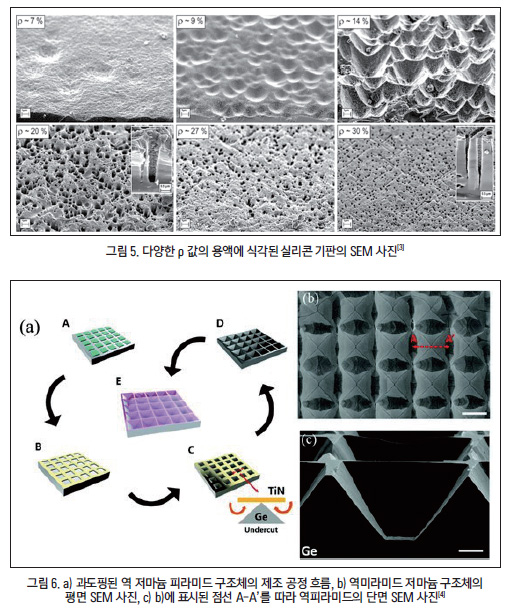

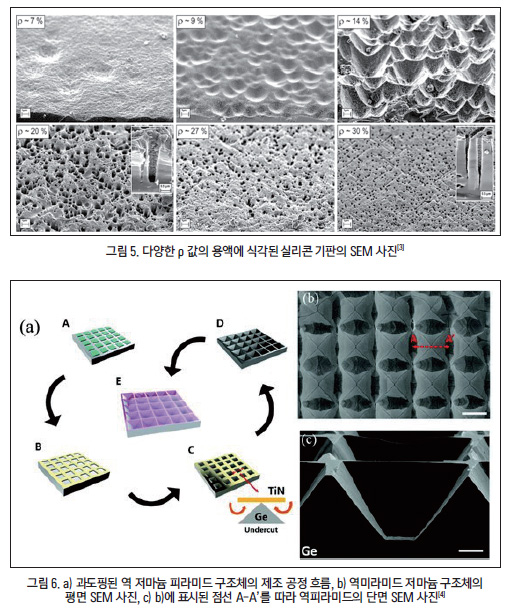

Chartier 등은 분리된 은 입자가 무전해 도금으로 증착된 실리콘 기판의 식각 속도와 식각 형태에 대한 불산/과산화수소 비율의 영향을 체계적으로 연구했다.[3] 식각된 구조의 형태는 [HF]/([HF]+[H₂O₂])로 정의되는 매개변수 ρ에 의해 결정되었다. 100% > ρ > 70%의 경우, 은 입자는 직선형 실린더 기공을 유도했으며, 이 기공의 직경은 은 입자의 직경과 일치했다. 70% > ρ > 20%에서는 원뿔형 기공이 형성되었다.

기공 끝의 직경은 은 입자의 직경과 같았고, 실리콘 기판 표면의 기공 개구부는 은 입자의 직경보다 컸다. ρ가 30% 미만인 경우에는 원뿔형 기공은 미세 다공성 실리콘으로 둘러싸여 있었으며, 이는 낮은 불산 농도에서 백금입자로 식각된 구조와 유사했다. 20% > ρ > 9%의 경우 실리콘은 개구 직경이 수 um인 크레이터(Crator) 구조로 진화했고, 9% > ρ > 0%에서는 다공성 구조나 크레이터 구조가 형성되지 않고 거시적으로는 매끄럽지만 나노 단위로 움푹 파인 표면이 형성되었다.

3. 다른 반도체의 금속 보조 화학 식각

3-1. 저마늄(Ge)

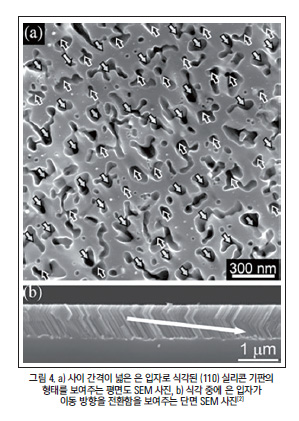

최근 고성능 광전자 소자의 첨단 광 트래핑(Light Trapping)을 위한 반도체 재료의 표면 공학 연구에 상당한 노력을 쏟고 있다. 그 중 하나가 저마늄이다. 저마늄의 나노구조체 제작을 위해 습식 식각을 이용하는 경우 다양한 질감의 나노 구조를 형성하는 데에는 효과적일수 있지만 공정 제어가 어려워 구조체의 균일성이 떨어진다. 유도 결합 플라즈마 반 응 이온 식각(ICP-RIE)과 같은 건식 식각을 이용하는 경우 공정이 -120 ℃에서 이루어져야 하는 어려움이 있 다. 이에 비해 금속 보조 화학 식각을 이용하면 쉽게 균일하고 정밀한 구조체를 제작할 수 있다. 저마늄의 금속 보조 화학 식각은 실리콘의 식각과는 다른 양상을 띤다. 금속막이 덮여 있는 부분이 식각되는 실리콘과 달리 저마늄은 금속막이 덮여있지 않은 부분이 식각된다. Son과 Shin이 연구한 바에 따르면 금속을 나노 홀 모양으로 덮은 기판을 식각하면 저마늄 표면이 노출된 영역이 식각되며 역피라미드 형태의 구조체가 제작된다. 또한 식각 시간을 길게하면 금속 아래 부분도 식각되는 언더컷(Under Cut) 현상이 발생해구조체의 크기가 더 커지기도 한다.

3-2. 그 외

금속 보조 화학 식각은 실리콘 및 실리콘/저마늄 기판뿐만 아니라 저마늄, 갈륨 아세나이드(Gallium Arsenide, GaAs)[5], 갈륨 나이트라이드(Gallium Nitride, GaN)[6] 및 실리콘 카바이드(Silicon Carbide, SiC)[8] 기판에서도 적용할 수 있음이 입증되었다.

4. 향후 발전 방향

금속 보조 화학 식각은 실리콘 및 실리콘/저마늄 기판뿐만 아니라 저마늄, 갈륨 아세나이드, 갈륨 나이트라이드 및 실리콘 카바이드 기판에서도 입증되었으며 적용 범위 또한 굉장히 넓다. 실리콘의 경우 디스플레이, 태양 에너지 변환, 화력 변환, 에너지 저장부터 화학 및 생물학적 감지, 생체 모방 초소수성까지 매우 다양한 소자에 적용이 가능하다. 저마늄은 중적외선 (Mid-Infrared Radiation) 광검출기[4], 갈륨 나이트라이드는 XR장비용 디스플레이에 적용이 가능하다. 아직 금속 보조 화학식각의 세부 메커니즘에 대한 해결되지 않은 측면이 남아 있지 만, 공정의 단순성, 쉬운 공정 제어, 다양한 적용 분야로 인해 나노 구조를 제조하는 유망한 방법으로 계속해서 연구되고 더 광범위하게 사용될 가능성이 높다.

5. 결론

금속 보조 화학 식각의 세부 메커니즘에 대해서는 아직까지 해결되지 않은 부분이 남아 있지만, 식각 방향과 다공성과 관련해 실리콘의 식각은 높은 수준으로 제어 가능하고 재현 가능하다. 또한 템플릿 기반 금속 보조 화학 식각을 사용하면 직경, 모양, 길이 등을 제어할 수 있는 실리콘 및 실리콘/저마늄 나노 구조를 제작할 수 있다. 공정의 단순성, 저렴한 비용, 손쉬운 매개 변수 제어 및 높은 재현성으로 인해 금속 보조 화학 식각은 나노 구조를 제조하는 신뢰성 있는 방법으로 더욱 광범위하게 사용될 가능성이 높다.

6. 참고 문헌

[1] Huang, Z., Geyer, N., Werner, P., De Boor, J., G?sele,U., Metal-assisted chemical etching of silicon: A review,Adv. Mater. 2011, 23, 285?308.).

[2] Z. P. Huang, T. Shimizu, S. Senz, Z. Zhang, X. X. Zhang,W. Lee, N. Geyer, U. G?sele, Ordered arrays of verticallyaligned [110] silicon nanowires by suppressing the crystallographically preferred <100> etching directions Nano Lett. 2009, 9, 2519.

[3] C. Chartier, S. Bastide, C. Levy-Clement, Metal-assisted chemical etching of silicon in HF-H2O2, Electrochimica Acta 2008, 53, 5509.

[4] B. Son, S.H. Shin, Y. Jin, Y. Liao, Z.J. Zhao, J.H. Jeong, Q.J. Wang, X. Wang, C.S. Tan, M. Kim. A heavily doped germanium pyramid array for tunable optical antireflection in the broadband mid-infrared range, J.Mater. Chem. C, 10(2022), p.5797

[5] DeJarld, M., Shin, J. C., Chern, W., Chanda, D.,Balasundaram, K., Rogers, J. A., Li, X., Formation of High Aspect Ratio GaAs Nanostructures with Metal?Assisted Chemical Etching, Nano Lett. 2011, 11, 5259?5263

[6] Q. Wang, G. Yuan, S. Zhao, W. Liu, Z. Liu, J. Wang,J. Li, Metal-assisted photochemical etching of GaN nanowires: the role of metal distribution, Electrochem. Commun., 103(2019), pp. 66-71

[7] Yoon S.-S. and Khang D.-Y. High efficiency(>17%) Si-Organic hybrid solar cells by simultaneous structural,electrical, and interfacial engineering via lowtemperature processes, 2018 Adv. Energy Mater. 81702655

[8] Y. Liao, S.-H. Shin, M. Kim, Ultraviolet antireflective porous nanoscale periodic hole array of 4H-SiC by photon-enhanced metal-assisted chemical etching, Appl. Surf. Sci., 581 (2022), Article 152387

<저작권자©스마트앤컴퍼니. 무단전재-재배포금지>

.jpg)

.jpg)

.jpg)

.jpg)