무기물(inorganic) 기반 마이크로 LED(inorganic micro light-emitting-diode) 관련 기술은 높은 명암비(contrastratio), 응답 속도, 색 재현율, 시야각, 밝기 및 수명 등에서의 강점으로 인하여 차세대 기술로서 각광받고 있다.

4차 산업혁명 기술로 일컬어지는 웨어러블 디스플레이, 자율주행 자동차 센서, 바이오/헬스케어, IOT 통신, 초소형 로봇 등은 모두 마이크로 LED 기술과 밀접하게 연결되어 있는 산업들이다. 이번 글에서는 마이크로 LED에 대하여 알아보고 이러한 마이크로 LED 디스플레이에서 핵심 연구 분야인 마이크로 LED 기반 full color 및 멀티컬러 구현과 저비용 양산을 통한 마이크로 LED 시장에 필수적인 LED 어레이 전송(array transfer) 기술의 연구동향을 알아보고자 한다.

글/ 고려대학교 주병권 교수 연구실

주병권(고려대학교 전기전자공학부 교수)

김연식(고려대학교 전기전자공학과 석박사통합 과정)

목차

개요

1. 서론

2. 마이크로 LED 디스플레이

2-1. 마이크로 LED 픽셀의 구조 및 기본 배경

2-2. 마이크로 LED와 LCD/OLED의 특성 비교

3. 마이크로 LED의 full color 구현

3-1. Quantum Photonic imager

3-2. 코어셸 나노와이어 막대 구조 LED

3-3. Semipolar Colloidal-Quantum Dot 마이크로 LED

4. 전사 기술 동향

4-1. Elastomer Stamp Transfer

4-2. Laser Induced Transfer

4-3. Electrostatic Transfer

4-4. Roll-to-roll Transfer

5. 결론

6. 참고문헌

1. 서론

무기물 기반 마이크로 LED(μ-LED) 디스플레이 차세디스플레이 연구 분야로서, 전통적으로 사용해왔던 조명용 LED의 크기를 수십 μm ~ 100 μm, 더 작게는 수 μm 수준으로 작게 제작하여 각각의 LED를 개별 픽셀로 한 매트릭스 형태의 LED 어레이(array)다. 최초의 마이크로 LED 프로토타입, 혹은 마이크로 LED의 개념은 2000년도 당시에 Kansas state university의 Hongxing Jiang 연구 그룹에 의해 소개되었으며[1], VGA 형식의 고해상도 및 비디오 지원 InGaN 마이크로 LED 디스플레이는 2009년 Texas Tech University와 III-N Technology 사의 Hongxing Jiang 및 Jingyu Lin과 동료들에 의해 처음 발표되었다[2].

무기물 기반 마이크로 LED는 안정성, 빠른 응답 특성 과 높은 명암비 등 매우 우수한 특성들을 나타내며 이러한 특징으로 인하여 기존에 사용되어 왔던 LCD/OLED 기반의 디스플레이 시장을 대체할 수 있을 것으로 기대되고 있다[3]. 특히, 미래 시장가치가 점점 거치고 있는 4차 산업 분야 중 증강현실, 가상현실 시장 분야에서 사용되는 웨어러블 디바이스 시장도 마이크로 LED는 밀접한 관계가 있기 때문에 연구적, 사업적 관심도가 점점 커지고 있다.

이러한 특장점에도 불구하고, 마이크로 LED 디스플레이가 상용화되기 위해 연구 및 해결되어야 하는 몇 가지 쟁점이 남아있다. 그 중 하나가 ‘Full color’ 디스플레이 구현 방법에 대한 문제이다. 기본적으로 무기물 기반 마이크로 LED는 단색광을 방출하므로, 효율적인 적색, 녹색 및 청색광을 어떤 방식으로 ‘디스플레이화’ 할 것인가에 대한 연구가 필요하다.

또한 산업화를 위한 저비용-고효율 전사 기술 또한 핵심기술 중 하나이다. 앞서 살펴본 마이크로 LED는 이론적으로는 궁극의 디스플레이에 가까운 장점들을 가지고 있지만 현재 기술로는 저비용 양산이 어렵기 때문에 현실화하기에 어려움이 있기 때문이다.

이 글에서는 마이크로 LED의 구조 및 기본배경 등을 살펴본 후, 마이크로 LED를 이용한 멀티 컬러 디스플레이 구현기술과 전사공정의 핵심기술들에 대하여 살펴볼 것이다. 그리고 이러한 마이크로 LED 디스플레이 산업의 연구개발 동향을 알아봄으로써 미래의 마이크로 LED 기술이 나아갈 연구방향에 대한 전반적인 이해와 폭넓은 시야를 제공하고자 한다.

2. 마이크로 LED 디스플레이

2-1. 마이크로 LED 픽셀의 구조 및 기본 배경

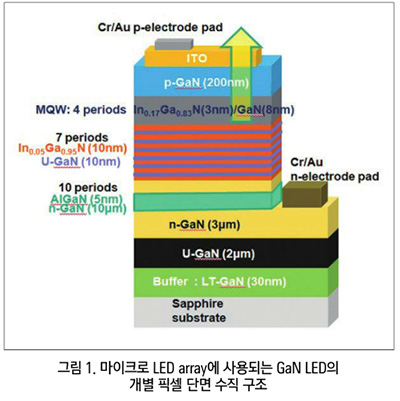

마이크로 LED는 기본적으로 P-N 접합 구조 형태로 이루어져 있다

(그림 1). 마이크로 LED는 기존의 전통적인 조명용 LED(~1000μm x 1000μm)와 비교하였을 때 거의 동일한 수직구조를 가지고 있지만, lateral dimension이 크게 줄어든 형태를 띄고 있다(<100 μm). 기존의 LED와 같이 마이크로 LED에서도 P형 반도체 층의 정공과 N형 반도체 층의 전자가 결합하여 빛이 발생한다. 풀 컬러 마이크로 LED 디스플레이를 위한 적색, 녹색 및 청색광을 구현하기 위해서 해당 색을 생성하기 위한 적합한 반도체 물질을 사용해야 한다.

컬러 변환 기술을 사용하여 RGB 색을 구현해야 하는데, 청색광의 에너지가 크고 청색 LED의 효율이 높기 때문에 다른 색을 구현하는 기저광원으로 사용할 수 있어서 기본 LED 구조에서는 청색광을 발광할 수 있는 LED가 많이 연구되고 있다. 청색광은 적색광이나 녹색광에 비해 파장이 짧기 때문에 다른 두 색보다 더 에너지 밴드 갭이 큰 반도체 물질을 사용하는데, 오늘날 널리 사용되는 물질은 질화갈륨(GaN, Gallium Nitiride)이다.

GaN 물질은 E-K diagram에서 direct band gap을 가지고 있어 전자의 이동이 빠르고 밴드 갭(band gap) 만큼의 에너지가 빛의 형태로 방출되기 때문에 청색 LED 반도체 물질로 적합한 장점이 있다[3]. P type 층 밑에 MQW(Multiple-Quantum-Well) 층은 활성 영역(active region)에 해당하며 에너지 밴드갭 구조를 조절하여 활성층에서의 전자-정공 결합을 도와 LED의 효율을 증가시키는 역할을 하게 된다. P 타입 GaN층과 N 타입 GaN층 사이에는 여러 보조적인 layer들이 삽입될 수 있는데 이 적층들은 LED의 효율을 높이기 위해 carrier recombination rate를 조절해 주는 역할을 수행한다.

사파이어 기판 위의 버퍼 레이어는 lattice mismatch로 인한 결함을 줄이기 위한 완화층으로 사용된다. 그림 1에 나타난 마이크로 LED는 목표성능에 따라 층의 구조를 최적화하여 마이크로 LED 디스플레이의 기본픽셀로 동작하게 되며, 플립 칩(flip chip) 형태로 실리콘 CMOS 기판과 접합하여 능동 구동방식(active matrix) 형태로써 고해상도 LED 디스플레이로도 구현될 수 있다.

2-2. 마이크로 LED와 LCD/OLED의 특성 비교

마이크로 LED는 매우 각광받는 차세대 디스플레이 소자로 알려져 있다.

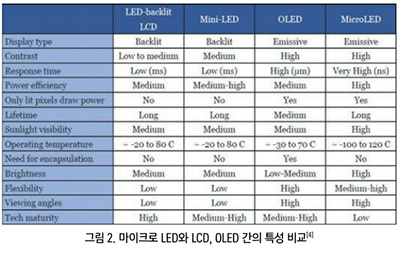

그림 2는 디스플레이 소자의 여러 가지 특성을 기존 디스플레이 시장을 점유했던 LCD, OLED 그리고 mini-LED 와 비교하고 있다. 마이크로 LED가 명암비, 응답속도, 효율, 지속시간 및 밝기 등 LCD, OLED에 비해 우수한 특성들을 나타내고 있음을 알 수 있다.

마이크로 LED는 OLED와 달리 무기물(inorganic) 기반이기 때문에 OLED에서 발생하는 번인 현상(burn-in, 장시간 사용으로 인한 픽셀의 밝기와 색재현 성능 감소)도 마이크로 LED에서는 해결 가능하다. 여기서 미니 LED란 LCD 패널에서 백라이트를 구성하는 LED를 기존보다 훨씬 작게 만든 것을 의미한다.

3. 마이크로 LED의 full color 구현

앞서 살펴보았듯이, 무기물 기반 마이크로 LED는 저전력, 빠른 응답 속도, 높은 명암비 그리고 고해상도 디스플레이를 달성할 수 있는 차세대 디스플레이 소자이다. 그러나 이러한 장점에도 불구하고 마이크로 LED가 LCD나 OLED를 대체하기 위해서는 해결해야 할 몇 가지 선별 과제가 남아있다. 그 중 하나는 full color 디스플레이 구현방법에 대한 최적화 문제가 있다. full color 디스플레이 구현을 위해 많은 연구내용이 발표되어왔는데 현재까지 발표된 몇 가지 연구 결과들을 소개하고자 한다.

3-1. Quantum Photonic Imager(QPI)

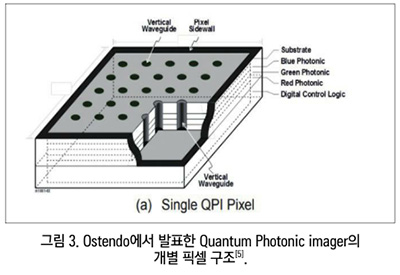

2020년에 Ostendo사의 QPI(Quantum Photonic Imager)가 소개되었다[5][6]. Ostendo QPI의 개별 pixel을(그림 3)에서 나타내고 있다. QPI의 개별 픽셀의 외벽(sidewall)은 충분한 반사현상을 일으켜서 수직방향으로 공진 공동(resonant cavity) 현상이 일어나게 만들었고, 마이크로 LED 칩의 픽셀 피치(pitch)는 10μm 미만이며, GaN를 이용하여 청색과 녹색광을, AlInGaP를 이용하여 적색광을 구현하였다. RGB 색은 단일 칩의 동일한 기판위에 적층하였으며 어레이는 CMOS 기판으로 제어 가능하게 설계하였다.

QPI의 RGB를 담당하는 각 층은 개별적으로 제작하여 본딩 기술을 통해 접합한 후 레이저 공정으로 P층과 N층을 제거하고 습식 식각 공정(wet etching)을 통해 grind 공정으로 마무리하였다. 이러한 QPI 디스플레이 소자는 고해상도, 풀컬러 및 고효율 저전력 특성에 적합하기 때문에 웨어러블(Wearable) 디바이스 기술에 응용이 가능할 것으로 보인다.

3-2. 코어셸 나노와이어 막대구조 LED

나노와이어(NW) 구조는 LED 소자의 활성층(active region)의 dislocation density를 감소시키고, polarization field를 감소시켜서 광추출 효율을 향상시킬 수 있다.

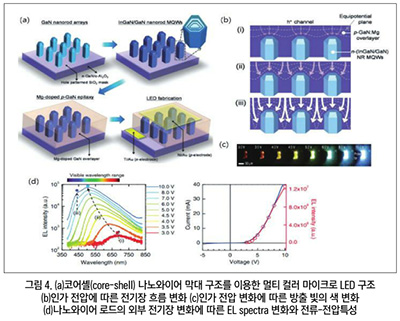

2011년도에 core-shell 나노와이어 막대 구조를 이용하여 full color를 구현한 마이크로 LED 가 보고되었다[7](

그림 4). GaN 나노와이어 막대 어레이를 MOVPE(Metal Organic Vapor Phase Epitaxy) 공정으로 제작하고, ELOG(Epitaxial Lateral Overgrowth) 공정으로 P타입 GaN층을 나노와이어 로드에 코팅하였다. GaN LED의 활성층인 다중 우물 구조(MQW)는 InxGa1-xN 양자 우물층(Quantum Well)과 GaN의 양자 장벽층 (Quantum Barrier)이 반복되는 super-lattice 구조인데, 인듐(In)과 갈륨(Ga)의 조성비 x에 따라 에너지 밴드 구조의 변화로 방출되는 빛의 파장이 달라지게 된다.

제작된 나노와이어 막대의 상부면, 기울기면 및 옆면의 수직 구조는 각각 다른 인듐-갈륨 조성을 나타내는데, 소자에 가해지는 바이어스 전압을 변화시켜서 특정 전기장 경로로 조절이 가능하다(그림 4(b)). 즉, 이러한 전기장 경로 조절로 발광에 참여하는 MQW 층을 선택 가능하게 하여 3V~10V에 해당하는 바이어스 전압의 변화시킴으로써 동일 LED 픽셀에서 적색, 녹색 및 청색 발광을 가능하게 하였다(그림 4(c)).

적색, 녹색 및 청색 발광시의 EL(Electro Luminescence) spectra를 나타내는(그림 4(d))에서 알 수 있듯이, 인가 전압을 변화시킴에 따라 EL peak이 점진적으로 변화함을 확인할 수 있다. 전압에 따른 전류-전압특성은 typical LED의 정류특성이 잘 나타나고 있고 턴 온 전압은 3V 근방이며, -5V 전압에서 8 × 10

-4 A의 leakage 전류가 측정되었다. EL intensity 는 전류-전압 그래프와 거의 비슷하게 측정되었는데 EL 방출 특성이 PN 접합의 캐리어 전송과 연관되어 있기 때문이다.

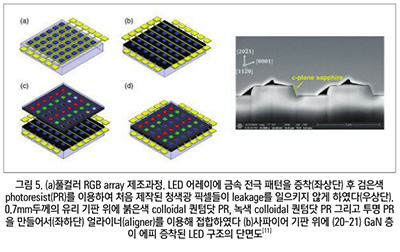

3-3. Semipolar Colloidal-Quantum Dot 마이크로 LED

LED 제조 과정에서 GaN는 에피 공정(epitaxial deposition)으로 증착하며 사파이어 기판의 (0001) 방향으로 성장시킨다. 이러한 방식은 오랜 기간 연구-발전 되어왔기 때문에 대부분의 GaN LED는 이 방식으로 만들어진다[8][9]. 사파이어 기판의 (0001) 방향은 흔히 “c-plane” 혹은 “polar”라고 불린다. 그런데 c-plane LED는 quantum confined stark effect (QCSE, 양자 우물의 광 흡수 스펙트럼 또는 방출 스펙트럼에 대한 외부 전기장의 영향)로 인한 방출파장 shift 현상과 효율감소를 나타내는 “droop” 문제가 존재한다.

GaN 물질의 hexagonal 결정 구조 덕분에 spontaneous piezoelectric polarization이 일어나기 때문이다[10]. 이렇게 발생되는 LED 내부의 field는 MQW에도 영향을 크게 미친다. MQW층은 활성층으로서 작동하고, 전자와 정공의 wavefunction 중첩을 일으켜서 LED의 효율향상을 가능하게 하는데, 내부 polarization field가 전자와 정공의 wavefunction을 기울어지게 하여 공간적 분리가 일어나, 효율감소를 나타내는 방출파장의 적색편이(red shift)가 발생한다. QCSE를 줄이기 위해 polar GaN LED가 아닌 “semipolar” (20-21) 웨이퍼에 증착한 GaN LED에 colloidal 퀀텀닷을 사용한 연구가 발표되었다

(그림 5)[11]. 그 결과, c-plane LED에서 발생되는 13nm의 적색 편이현상을 3.2nm로 줄일 수 있었고, colloidal 퀀텀닷을 이용한 RGB 픽셀은 114.4% NTSC, 85.4% Rec. 2020을 달성하였다.

4. 전사(Transfer) 기술 동향

2021 SID에서 마이크로 LED 디스플레이의 상용화를 위한 비용 감소를 달성하는데 가장 크게 영향을 미치는 요인 중 전사 및 접합 공정문제가 가장 중요하다고 소개하였다[12]. 아무리 마이크로 LED의 성능이 우수하고 미래 산업에 적합한 특성을 가지고 있다 하더라도 저비용 양산이 이루어지지 않으면 마이크로 LED를 활용하는 시장이 발전할 수 없다는 뜻이다. 여기서는 지금까지 개발된 핵심적인 전사 공정들을 특징별로 나누어 살펴볼 것이다.

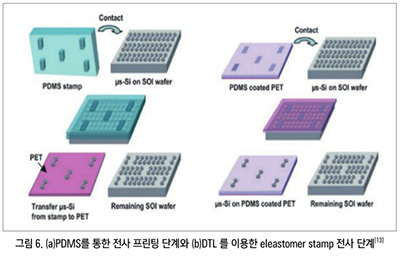

4-1. Elastomer Stamp Transfer

Elastomer stamp transfer 기술은 수많은 마이크로 구조 패턴을 다른 기판에 빠르게 전송하는 기술로서, Rogers 연구그룹이 처음 선보였다[12]. 반데르발스 힘과 stamp의 peeling speed (>10cm/s)를 이용하여 패턴을 전사하는 것이 핵심이다. 2005년도에 박막 트랜지스터를 유연기판에 선택적으로 전송하는 연구가 보고되었다

(그림 6).

그림 6에 따르면, PDMS(polydimethylsiloxane)의 강력한 접착력으로 인해 선택적으로 SOI(silicon on insulator) 기판에서 선택적으로 분리 할 수 있다. 그 후에 PDMS 부분이 코팅된 PET(polyethylene terephthalate) 플레이트와 접촉한다. PU(Polyurethane)가 자외선 노출로 경화되고 나면 실리콘 구조와 결합이 강화되고 마지막으로 PDMS를 제거하는 방식이다(그림 6(a)). DTL(decal-transfer lithography) 방식은 앞서 소개한 방식을 기반으로 하되, 선택적 전사를 위해 성형되지 않은 PDMS 플레이트를 사용한다. 플레이트의 접착력은 광화학 처리로 강화시켰으며 마스킹 및 자외선/오존 처리는 PDMS 플레이트 표면에서 수행된다. 이러한 방식은 PDMS가 노출되어 광화학적 특성이 변하게 되고 이 변화된 PDMS 코팅이 SOI웨이퍼와 접촉된다(그림 6(b)).

Elastomer stamp는 높은 유연성을 지니고 있고 소자에 데미지를 주지 않고 이송할 수 있는 장점을 가지고 있다. 2017년도에 eleastomer stamp를 이용하여 컬러 마이크로 LED 어레이를 99.99%에 달하는 높은 yield rate로 이송하는 기술을 보고하였다[12]. 2019년도에는 elastomer stamp 이송 기술에서 접착력을 조절하는 연구가 보고되었다[14]. 2020년도에 마이크로 LED 이송 기술을 SVM(support vector machine) 모델을 이용하여 최적화하는 연구내용이 보고되었다[15].

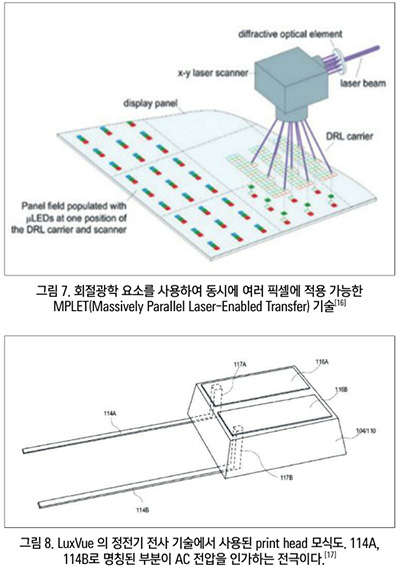

4-2. Laser Induced Transfer

LIFT(Laser Induced Transfer)는 고해상도의 직접(direct) 프린팅 기술이다. 이 기술은 표면의 마이크로 패턴 등을 유기 박막 트랜지스터(OTFT), OLED, MEMS 시스템 등에서 많이 사용되고 있다. 고체 상태의 픽셀을 이송하기 위해서 펄스 레이저를 방출하고, 빛과 물질간의 상호작용이 일어나서 레이저가 가해진 부분의 국부적(Local) 압력을 증가시킨다.

이러한 방식으로 흡수층에 있는 고체 픽셀을 분리하여 원하는 목표 기판에 물질을 증착하는 원리이다. 방출되는 레이저 spot 사이즈를 조절함에 따라 선택적으로 전송 사이즈를 바꿀 수 있기 때문에, 마이크로 구조를 전송하는 데에도 유용하다. 2013년도에 LIFT 기술을 이용한 MPLET(Massively Parallel Laser-Enabled Transfer)가 소개되었다[16].

마이크로 LED는 동적 릴리스 레이어(Dynamic Release Layer)로 도금된 유리 기판에 증착된다. 이때 자외선(UV) 빔이 기판의 특정 영역을 조사하면 bubble이 기판 사이에 생성되고, bubble 팽창 및 중력의 영향으로 마이크로 장치는 10-300 μm 피치(pitch)로 수신 기판으로 전송된다. 그 후 회절 광학 원리를 이용하여 단일 레이저 빔을 여러 하위 빔으로 회절(Diffract)시키는데 이것은 레이저 출력에 따라 달라진다

(그림 7). 이러한 방식은 마이크로 구조 전송 프로세스를 크게 단축할 수 있는 것이 장점이다.

4-3. Electrostatic Transfer

Electrostatic Transfer, 정전기 전사기술은 2012년 LuxVue 사에서 제안되었고, 성공적으로 마이크로 LED 어레이를 이송한 기술이다(그림 8)[17]. LuxVue에서 제안한 전사 방식의 원리는 다음과 같다. 실리콘 정전 헤드에 전압을 가하면 정전 이송 헤드 어레이는 전하 흡착을 통해 캐리어 기판에서 마이크로 디바이스 어레이를 픽업한다.

그 후, 수신 기판은 마이크로 디바이스 어레이와 접촉하게 되고, 정전기 이송 헤드의 제어 전압이 제거되어 마이크로 디바이스 어레이가 분리된다. 이러한 정전기 전사 기술의 장점은 개별 구성 요소 또는 구성 요소의 일부 및 전송 피치를 선택적으로 전송(selective transfer)하고, 정전기 헤드 어레이와 수신 기판의 마이크로 LED 피치는 동일할 필요가 없는 것이 핵심이다. 그러나 정전 시 이송 헤드에 인가되는 전압 유도 현상이 마이크로 LED를 손상시킬 수 있다는 단점 또한 고려해야만 한다.

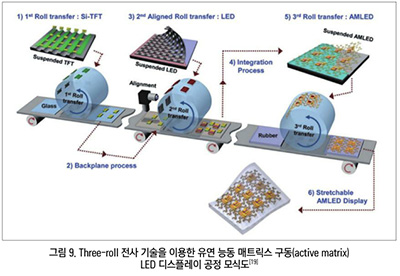

4-4. Roll-to-roll Transfer

Roll-to-Roll 이송 기술은 유연한 기판에 저비용, 고효율로 이송할 수 있는 임프린팅(imprinting) 기술이다. 이 시스템에는 두 개의 엠보싱(Embossing) 롤러와 컨베이어 벨트가 포함되는데, 시스템의 큰 경화 표면과 일정한 경화압력으로 이송 장치의 속도를 높일 수 있다. 2013년에 roll to roll 이송 기술로 IGZO 박막 트랜지스터를 유연한 기판으로 이송한 연구결과가 보고되었고[18] 2017년도에는 TFT로 제어되는 active-matrix 형태의 마이크로 LED 어레이를 유연기판에 이송하는 이송기술이 개발되었다(그림 9)[19].

전체 전송 프로세스는 오버레이가 있는 자동 Roll-to-Roll 전송 장치에 의해 수행되고 Si-TFT와 micro-LED의 전송률은 99.9%에 달한다. 포지션 매칭을 위한 두 개의 현미경으로 인하여 최대 3마이크로미터의 정확도로 정확한 align이 가능하다. 그러나 이 시스템의 최대 기계적 신축성 능력은 40%까지이고, 박막 필름 트랜지스터를 부드러운 신축성 기판에서 측정할 때 하드 프로브는 전극을 쉽게 찢을 가능성이 있어서 전기적 성능이 저하가 발생할 수 있는 단점이 있다. 이러한 결함은 최적화된 상호 연결 구조 또는 축소된 픽셀 크기를 사용하여 개선시킬 수 있다.

5. 결론

차세대 디스플레이 영역의 선두주자로 각광받고 있는 마이크로 LED 디스플레이 기술에 대하여 알아보았다.

1960년대에 전통적인 조명용 LED에서부터 디스플레이용 픽셀로써 마이크로 LED가 쓰이기까지 많은 연구가 이루어졌음에도 불구하고 해결되어야 할 과제가 많이 남아있다. 특히 미래 유망산업 중 하나인 웨어러블 디바이스와 다목적 소형 디스플레이 시스템을 잘 구현하기 위해서 마이크로 LED 시스템의 풀 컬러화와 저비용 고효율 전송 방법 연구의 필요성이 커지고 있다.

마이크로 LED는 이론적으로 기존의 디스플레이 소자들보다 뛰어난 특성들을 가지고 있지만, 아직 공정기술 등의 성숙화가 충분히 진행되지 않은 상태이다. 이러한 배경 하에 세계 각국에서 마이크로 LED 관련 연구개발의 필요성을 인식하고 사업화에 매진하고 있다. 미래의 4차 산업이 다가옴에 따라 이 글에서 다룬 마이크로 LED의 전사기술과 풀 컬러 구현기술은 더욱 더 경쟁력 있는 연구테마로 자리매김할 것으로 기대된다.

6. 참고문헌

[1] S. X. Jin, J. Li, J. Z. Li, J. Y. Lin, and H. X. Jiang, “GaN microdisk light emitting diodes”, Appl. Phys. Lett. 76, 631-633(2000)

[2] J. Day, J. Li, D.Y.C. Lie, C. Bradford, J.Y. Lin, and H.X. Jiang, “III-Nitride full-scale high-resolution microdisplays”, Appl. Phys. Lett. 99, 031116(2011)

[3] K. Ding, V. Avrutin, N. Izyumskaya, Ü. Özgür, and H. Morkoç, “Micro-LEDs, a Manufacturability Perspective”, Appl. Sci. 9, 1206(2019)

[4] https://www.microled-info.com/microled-vs-oled

[5] El-Ghoroury, Hussein S., C. L. Chuang and Zahir Y. Alpaslan. “26.1: Invited Paper: Quantum Photonic Imager (QPI): A Novel Display Technology that Enables more than 3D Applications.”(2015)

[6] K. Yadavalli, C.-L. Chuang, and H.S. El-Ghoroury, “Monolithic and heterogeneous integration of RGB micro-LED arrays with pixel-level optics array and CMOS image processor to enable small form-factor display Application”, In Proceedings Volume 11310, Optical Architectures for Displays and Sensing in Augmented, Virtual, and Mixed Reality(AR, VR, MR), International Society for Optics and Photonics: San Francisco, CA, USA, p11310Z(2020)

[7] Y.J. Hong, C.H. Lee, A. Yoon, M. Kim, H.K. Seong, H.J. Chung, C. Sone, Y.J. Park, and G.C. Yi, “Visible-color-tunable light-emitting diodes”, Adv. Mater. 23, 3284-3288(2011)

[8] S. Nakamura, N. Senoh, N. Iwasa, and S. I. Nagahama, “High brightness InGaN blue, green and yellow light-emitting-diodes with quantum-well structures,” Jpn. J. Appl. Phys. 34, L797-L799(1995)

[9] Y. J. Lee, J. M. Hwang, T. C. Hsu, M. H. Hsieh, M. J. Jou, B. J. Lee, T. C. Lu, H. C. Kuo, and S. C. Wang, “Enhancing the output power of GaN-based LEDs grown on wet-etched patterned sapphire substrates,” IEEE Photon. Tech. Lett. 18, 1152-1154(2006).

[10] B. Gil, O. Briot, and R. L. Aulombard, “Valence-band physics and the optical properties of GaN epilayers grown onto sapphire with wurtzite symmetry,” Phys. Rev. B 52, R17028(1995).

[11] Sung-Wen Huang Chen, Yu-Ming Huang, Konthoujam James Singh, Yu-Chien Hsu, Fang-Jyun Liou, Jie Song, Joowon Choi, Po-Tsung Lee, Chien-Chung Lin, Zhong Chen, Jung Han, Tingzhu Wu, and Hao-Chung Kuo, “Full-color micro-LED display with high color stability using semipolar (20-21) InGaN LEDs and quantum-dot photoresist,” Photon. Res. 8, 630-636(2020)

[12] E.J. Radauscher, M. Meitl, C. Prevatte, S. Bonafede, R. Rotzoll, D. Gomez, T. Moore, B. Raymond, R. Cok, andA. Fecioru, “Miniaturized LEDs for flat-panel displays. In Proceedings Volume 10124 Light-Emitting Diodes: Materials, Devices, and Applications for Solid State Lighting XXI”, International Society for Optics and Photonics: San Francisco, CA, USA, p1012418 (2017)

[13] K.J. Lee, M.J. Motala, M.A. Meitl, W.R. Childs, E. Menard, A.K. Shim, J.A. Rogers, and R.G. Nuzzo, “Large-Area, Selective Transfer of microstructured Silicon: A Printing-Based Approach to High-Performance Thin-Film Transistors Supported on Flexible Substrates”, Adv. Mater. 17, 2332-2336(2005)

[14] J.-H. Kim, B.-C. Kim, D.-W. Lim, and B.-C. Shin, “Control of adhesion force for micro LED transfer using a magnetorheological elastomer”, J. Mech. Sci. Technol. 33, 5321-5325(2019)

[15] H. Lu, W. Guo, C. Su, X. Li, Y. Lu, Z. Chen, and L. Zhu, “Optimization on adhesive stamp Mass-transfer of micro-LEDs with support vector machine model” IEEE J. Electron Devices Soc. 8, 554-558(2020)

[16] V.R. Marinov, “52-4: Laser-Enabled Extremely-High Rate Technology for μLED Assembly”, SID Symp. Dig.Techn. Pap. 49, 692-695(2018)

[17] A. Bibl, J.A. Higginson, H.-f.S. Law, and H.-H. Hu, “Method of Transferring a Micro Device” U.S. Patent 8,333,860, 18 December(2012)

[18] B.K. Sharma, B. Jang, J.E. Lee, S.H. Bae, T.W. Kim, H.J. Lee, J.H. Kim, and J.H. Ahn, “Load-controlled roll transfer of oxide transistors for stretchable electronics” Adv. Funct. Mater. 23, 2024-2032(2013)

[19] M. Choi, B. Jang, W. Lee, S. Lee, T.W. Kim, H.J. Lee, J.H. Kim, and J.H. Ahn, “Stretchable active matrix inorganic light-emitting diode display enabled by overlay-aligned roll-transfer printing”, Adv. Funct. Mater. 27,1606005(2017)

<저작권자©스마트앤컴퍼니. 무단전재-재배포금지>