유기발광 다이오드의 광추출 기술 동향

유기발광 다이오드(OLED, Organic Light-Emitting Diode)는 액정 디스플레이(LCD, Liquid Crystal Display)와 달리 자발광 다바이스로 여러 장점이 있다. 박형(thin), 넓은 시야각, 빠른 응답속도, 고색순도, 낮은 공정온도로 유연기판을 사용할 수 있기에 스마트폰에서부터 대형 TV, 향후에는 웨어러블 디스플레이 및 증강현실용 디스플레이까지 활용될 것이다.

아직 남아있는 중요 과제는 유기발광 다이오드에서 발광한 빛이 외부로 출광하는 비율인 외부 광효율(EQE, External Quantum Efficiency)의 개선이며, 현재 20% 수준의 낮은 효율로 양산하고 있다. 향후의 집중적인 연구개발을 위해, 최근 15년 동안 연구되어 온 여러 구조들의 작동원리와 광추출 효율에 영향을 주는 인자들에 대해 전반적으로 살펴보고자 한다. 여기서 소개되는 여러 사례에서 광추출 구조 개발의 방법론과 인사이트(insight)를 얻기 바란다.

글/ 고려대학교 주병권 교수님 연구실

주병권 (고려대학교 전기전자공학부 교수)

임도기 (고려대학교 마이크로나노시스템협동과정 석박사통합 과정, 삼성디스플레이 수석 연구원)

이승원 (고려대학교 전기전자공학부 석박사통합 과정)

필감성 (고려대학교 전기전자공학부 박사 과정)

박재원 (고려대학교 전기전자공학부 석사 과정)

[참고 이미지] LG전자 LG올레드 에보

목차

1. 서론

2. 광효율(external quantum efficiency)

3. 광추출(outcoupling) 구조 현황

3-1. 산란층(scattering layer)

3-2. 양극층(anode layer)

3-3. 주름 구조(corrugation)

3-4. 격자 구조(grating)

4. 결론

5. 참고문헌

1. 서론

역사적으로 보면, 유기발광 다이오드의 연구는 1960년대에서 부터 시작되었다. 1987년 코닥사의 C.W. Tang은 10V 이하의 낮은 구동 전압으로 1000nit 넘은 고효율 유기발광 다이오드를 구현함으로써 새로운 디스플레이 소자로서의 가능성을 보여줬다

[1].

그 이후 1990년대 후반에 최초로 디스플레이에 유기발광 다이오드가 활용되었고, 2007년에는 삼성전자가 스마트폰 디스플레이로 유기발광 다이오드를 최초로 적용해 양산화 하였고, 이는 삼성디스플레이가 디스플레이 패널을 공급하고 삼성전자에서 완성품으로 조립한 제품이다.

현재 유기발광 다이오드는 스마트폰, 스마트와치, 태블릿, 노트북, 모니터, TV, 오토모티브 디스플레이 등의 전 디스플레이 영역에 적용 중이며, 웨어러블 디스플레이, 헬스센서 등의 신규 애플리케이션용으로도 연구가 활발히 진행되고 있다.

유기발광 다이오드의 장점은 넓은 시야각(wide viewing angle), 빠른 응답속도, 고색순도, 낮은 공정 온도로 유연기판(flexible substrate)을 사용할 수 있다. 이러한 이유로, 위에서 언급된 여러 애플리케이션에 적용할 수 있었고, 향후에도 그 적용 범위는 확대가 될 것이 자명하다.

하지만, 아직 유기발광 다이오드에 남아있는 여러 과제 중에 중요한 과제가 광효율 개선이다. 유기발광 다이오드는 캐리어(전자/전공)를 공급받아 발광하며(electroluminance), 외부로 추출하는 빛의 양은 20% 수준으로 고효율 디스플레이로 발전하기 위해서는 개선할 난제가 남아있다

[2].

이 보고서에서는 광추출 구조(light extraction structure)의 현황과 효율에 영향을 주는 인자들을 사례를 통해서 살펴볼 것이며, 이를 통해서 관련 연구자들이 통찰(Insight)를 얻기를 바란다.

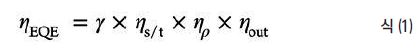

2. 광효율

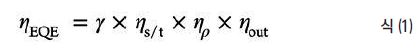

광효율은 유기발광 다이오드가 발광한 빛이 디스플레이로 사용할 수 있도록 외부로 추출되는 빛의 비율을 말한다. 유기 발광 다이오드에 공급된 캐리어(carrier, 전자/전공)가 주입되어, 여기자(exciton)을 형성하고 재결합(recombination)으로 광자(photon)가 생성되며, 생성된 포톤이 기판 외부로 발산하는 순서로 동작한다. 각 인자들의 곱으로 표현하면 아래와 같다

[3].

γ는 주입된 캐리어의 밸런스(balance) 인자이며 유기 발광 다이오드의 두께나 전자, 전공의 이동도가 다른 재료의 선택으로 1.0에 가까운 값으로 구현할 수 있다. ηs/t는 주입된 캐리어에 의해 생성하는 여기자의 생성 효율이다. 단일항(singlet)과 삼중항(triplet)으로 구분되는데, 단일항은 0.25, 삼중항은 1.0의 값을 갖는다. ηp는 여기자가 광자를 생성하는 비율을 나타나며 1.0에 가까운 값을 갖는다. ηout는 생성된 광자가 기판 외부로 나가는 효율을 의미한다.

유리기판과 투명전극 및 유기물에서 발생하는 내부 전반사(TIR, Total Internal Reflection)로 인한 기판 모드(substrate mode) 및 도파로 모드(waveguide mode), 유기물 하부의 금속에서 광자를 흡수하는 표면 플라즈몬 폴라론 현상(SPP, Surface Plasmon Polaron), 유기 발광 다이오드를 형성하는 물질들의 광흡수 손실로 0.2 수준으로 낮다.

또, 캐리어 밸런스(γ)에서부터 광자 생성 효율(ηp)까지를 내부 양자 효율(IQE, Internal Quantum Efficiency, γ x ηs/t x ηp), ηout은 광추출 효율이라고 명명한다. 내부 양자 효율과 광추출 효율을 합쳐, 외부 양자 효율(EQE, External Quantum Efficiency)라 지칭한다.

이제 외부 양자 효율의 인자들 중에 가장 낮은 광추출 효율의 개선을 위한 구조물을 살펴보겠다.

3. 광추출 구조 현황

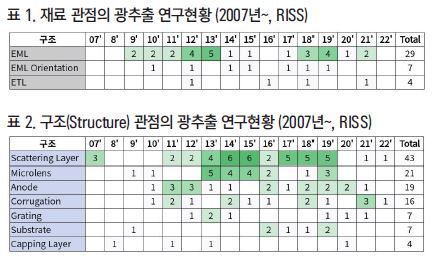

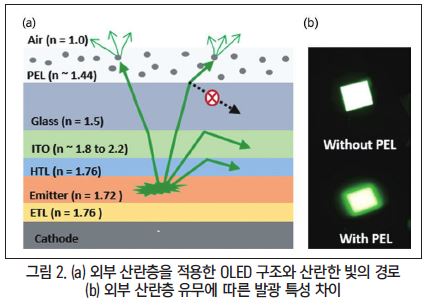

최근 15년 간의 광추출 효율을 개선하기 위한 구조의 연구들을 살펴보면, 유기발광 다이오드의 재료(material)와 광추출 구조(outcoupling structure)의 개발로 구분할 수 있고, 재료 측면에서는 발광층(EML, Emission Layer), 발광층 분자방향(dipole orientaion), 전자 수송층(ETL, Electron Transport Layer)의 개발이 진행되었고, 광추출 구조는 산란층(scattering layer), 미세렌즈(MLA, Mirco Lens Array), 양극층(anode layer), 주름 구조(corrugation), 격자 구조(grating), 기판 변경(substrate modification), 캡핑층(capping layer)에 대한 연구가 진행되었다.

이 중에 이 글에서는 구조 연구 중 평판 디스플레이 적용에 상대적으로 용이한 산란층, 양극층, 주름 구조, 격자 구조에 대해 광추출 원리 및 구조별 설계 인자에 대해 사례를 통해서 살펴보겠다.

3-1. 산란층(scattering Layer)

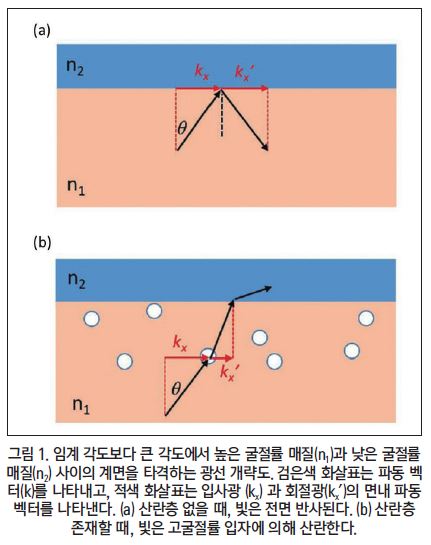

산란층은 고분자 박막 안에 나노입자, 나노기둥 등 빛을 산란할 수 있는 나노 물질을 첨가하여 만들어지며, 외부 산란층과 내부 산란층으로 나눌 수 있다. 외부 산란층은 OLED 유리 밖에 코팅 혹은 부착되어 기존 OLED에서 유리와 공기 사이에서 발생하는 기판 모드로 인해 흡수되거나 손실되는 빛(그림 1.a)들을 나노 물질의 산란을 통해서 광추출을 하는 방식을 사용하고 있고, 내부 산란층은 OLED 내부에 존재하여 외부 산란층과 같은 원리로 광추출을 진행한다(그림 1.b).

[4]

또한 산란층 안에는 나노 물질들이 무작위로 존재하여 빛이 여러 번 산란할 수도 있기 때문에 산란층은 빛 산란 효율이 높고 흡수율이 낮아야 하며, 산란을 이용하기 때문에 나노 물질의 크기와 함량, 필름과의 굴절률 차이 그리고 필름의 두께도 광추출의 중요한 인자로 작용한다.

이때 산란층에 사용되는 고분자는 대개 저굴률을 가지기 때문에 ZnO, TiO

2와 같은 고굴절률 나노입자를 사용하는 경우가 많다.

A.K. Sajeev et al.

[5]는 다양한 나노 입자의 크기와 함량을 통해 각 파장대에 적합한 외부 산란층을 제작하였다(그림 2).

[5]

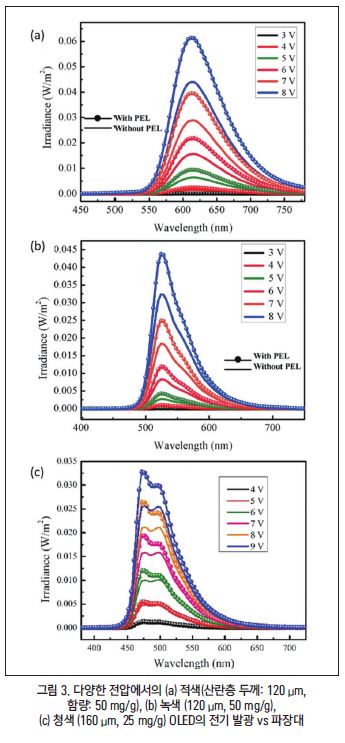

나노입자 크기에 따른 광추출 효율은 시뮬레이션을 통해 확인하였고, 두께와 함량은 실험을 통해 확인하였다. 적색, 녹색, 청색의 파장대를 각각 616 nm, 524 nm, 476 nm으로 가정하고 산란층 두께(μm)와 함량(mg/g), 가해준 전압(V)으로 나열했을 때 광추출 향상율을 보면 적색은 120 μm, 50 mg/g, 4V에서 56%(그림 3.a), 녹색은 120 μm, 50 mg/g, 4V에서 102%(그림 3.b), 청색은 160 μm, 25 mg/g, 5V에서 35.2%(그림 3.c) 증가한 것을 확인할 수 있다.

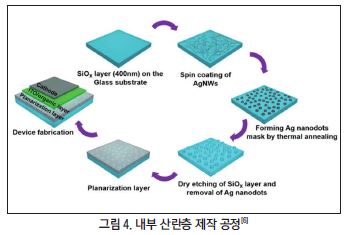

마찬가지로 내부 산란층을 활용한 Lee, Keunsoo, et al.

[6]는 SiO

2 층을 식각하여 산란층을 제작하였다(그림 4). 제작 방법은 먼저 SiO

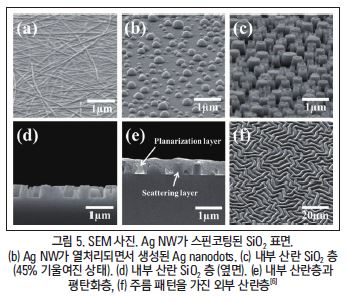

2가 올라간 유리 위에 은 나노 와이어(Ag NW, Ag Nanowire)를 코팅하고(그림 5.a), 은 나노닷(Ag nanodot)으로 만들기 위해 열처리(그림 5.b)하고 건조 식각을 통해서 SiO2 층에 나노 기둥을 제작하여(그림 5.c, d) 평탄화 층을 넣고(그림 5.e) OLED를 증착하였다.

이렇게 만들어진 나노 기둥은 무작위의 직경과 위치를 가지게 되고, 기둥과 평탄화 층 사이의 굴절률 차이를 통해서 광추출을 진행한다. 또한 이 글에서는 추가적으로 주름(wrinkles) 패턴을 가진 외부 산란층(그림 5.f)도 추가로 삽입하여 실험을 진행하였는데, 그 결과 내부 산란층만 쓴 장치 A와 두 산란층을 쓴 장치 B 모두 기존 장치보다 좋은 특성을 가지는 것을 확인할 수 있다.

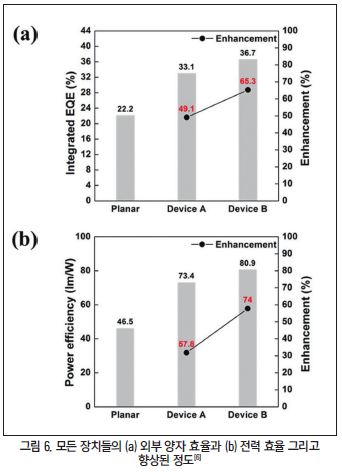

외부 양자 효율과 출력 효율(power efficiency)를 2.0 mA/cm2 전류밀도에서 측정하여 비교했을 때 외부 양자 효율의 경우 기존 장치에서는 22.2%가 나타났지만, 내부 산란층을 쓴 장치 A는 33.1%로 49.1% 증가하였고, 두 개의 산란층을 쓴 장치B는 36.7%로 57.8%가 증가하였다(그림 6.a).

출력 효율의 경우 기존 장치는 46.56 ml/W로 나타났고 장치 A는 73.4 lm/W, 장치 B는 80.9 lm/W로 각각 5.8%, 74% 증가하였다(그림 6.b). 이를 통해서 내부 산란층 역시 광추출에 도움을 주는 것을 볼 수 있고, 두 산란층을 함께 사용했을 때 더 좋은 특성을 얻을 수 있는 것을 확인하였다.

3-2. 양극층(anode Layer)

일반적으로 광추출을 위해 양극층에 패터닝(patterning)을 하면 양극 면적이 감소하여 전기적 성질과 안정성이 줄어드는 단점이 있다. 하지만, 패터닝 구조에 따라 전기장의 변화를 발생시킬 수 있고, 이를 활용하여 유전체 경계면과 금속 사이에서 도파되어 갇힌 SPP 모드 손실을 추출하여 광 효율을 향상시킬 수 있다. SPP란 앞서 언급하였듯이 유전체로 덮힌 금속표면을 따라서 진행하는 전자기파를 의미하며, 이러한 현상을 활용한 양극층 구조체의 사례를 소개하고자 한다.

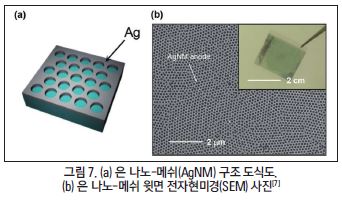

그림 7과 같이 은 나노-메쉬(Silver Nano-Mesh, AgNM) 구조로 양극층을 패터닝하여 SPP 모드에 구속된 광을 추출하여 광 효과를 높일 수 있다고 보고되었다

[7].

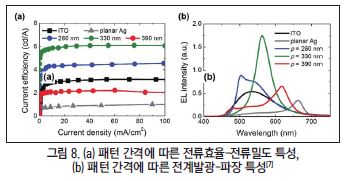

AgNM 구조의 지름 및 간격에 따라 광 효율이 최대가 되는 파장영역이 변하기 때문에 이를 조절하기 위해 패턴 지름/간격 비율을 0.8로 고정하였다. 간격은 260, 330, 390 nm로 평가하였을 때, 녹색 형광 유기발광 다이오드 기준 330 nm 간격의 나노-메쉬 구조가 전류 효율과 녹색 파장 부근에서의 전계발광 밀도가 가장 높게 확인된다(그림 8).

또한, 녹색 파장 대역 뿐만 아니라 나노-메쉬 패턴의 크기/간격을 조절하여 원하는 파장 대역의 광 효율 향상을 강화할 수 있다(그림 8.b).

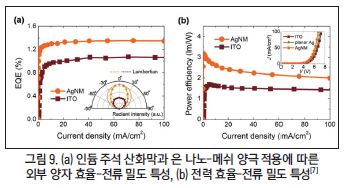

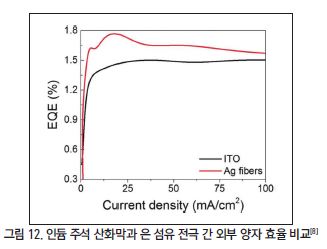

또, 양극에 주로 사용되는 인듐 주석 산화물(Indium Tin Oxide, ITO) 전극과 광 효율을 비교하였을 때, 은 나노 메쉬 전극이 외부양자 효율과 전력효율이 유리하게 확인된다(그림 9).

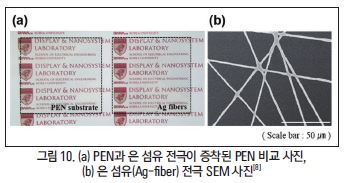

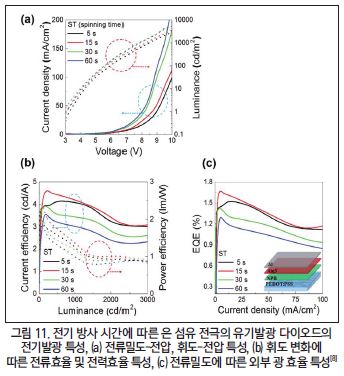

앞서 소개한 규칙적인 패터닝의 양극층을 통한 내부 광 추출 효율을 향상 방법 이외에 전기방사기기를 이용하여 무작위(random) 패터닝으로 은 섬유(Ag-fiber) 전극을 형성해 SPP 모드로 소실되는 빛을 줄이고 전반사율도 낮춰 광추출 효율을 향상하는 방법을 소개하고자 한다

[8]. 이 방법을 통해 제작된 은 섬유 전극은 아래와 같다(그림 10).

은 섬유 전극은 무작위 패터닝이라는 특성을 가지지만 이 전극을 양극에 적용하여 녹색 형광 유기발광 다이오드를 제작하였을 때, 전기방사 시간(spinning Time)에 따라 전기-광학 특성 변화를 확인할 수 있으며(그림 11), 15초 조건에서 전류-전력 효율이 가장 높음을 알 수 있다. 이러한 이유는 타 조건 대비 면저항(10 Ω/sq.)에 따른 투과도가 550 nm에서 87%로 가장 좋은 특성을 가지기 때문이다.

랜덤 패터닝으로 제작된 은 섬유 전극을 유기발광 다이오드의 양극에 적용 시 외부 광자 효율은 1.79%로 ITO 전극의 1.51% 보다 19%의 향상을 확인할 수 있다(그림 12).

위의 사례들로 양극층에 다양한 패터닝 방식을 이용한 광 추출 구조를 활용한다면, SPP 모드의 광 손실을 효과적으로 개선할 수 있다.

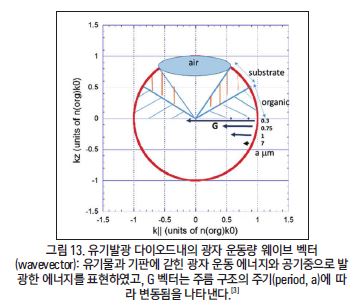

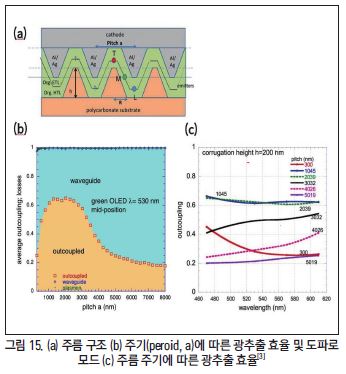

3-3. 주름 구조(corrugation)

먼저, 주름 구조로 입사된 광이 변환되는 원리를 설명하겠다. 입사된 광은 웨이브 벡터(wavevector) kll로, 주름 구조로 인한 웨이브 벡터는 G로 표현한다. 이 두 벡터의 합으로 광추출 효율에 영향을 주는 kll′가 결정되며, 입사된 빛이 주름 구조에 의해 산란되어 광추출 효율에 기여하기 위해서는 브레크 산란 조건을 만족해야 한다. 이를 도식화한 것이 그림 13과 같다.

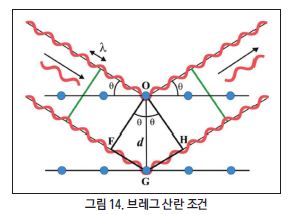

브레크 산란 조건은 식(3)으로 표현할 수 있으며, 입사된 빛은 점O, 점G에서 산란이 되며, 보강간섭(constructive interference)이 되기 위해서는 FG, GH의 합이 입사광 파장(λ)의 정수배(n)과 같아야 한다.

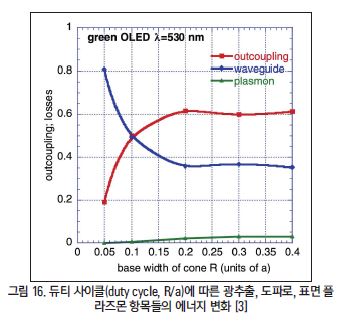

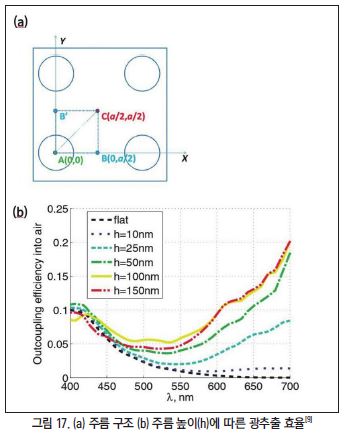

이제, 주름 구조의 광추출 효율(kl|)에 영향을 주는 인자들을 살펴보겠다. 주름 주기(period), 깊이(depth), 듀티 사이클(duty cycle), 주름 경사각(tooth angle) 등의 인자들이 있다.

주름 주기에 따라 광추출 효율이 달라지며, 이는 브레그 산란 조건(Bragg scattering condition)을 만족하는 발광 파장에서 최대 광추출 효율을 갖는다.

듀티 사이클은 주름 주기와 두께가 작용해서 광추출 효율을 결정한다. 이는 입사된 광이 주름 구조의 상면에서의 산란광과 주름 구조가 없는 영역에서 산란광이 간섭해서 총 광추출 효율을 결정하는 것으로 이해한다.

주름 높이도 광추출 효율에 영향을 주며, 동일한 주름 주기내에서 광추출 효율이 최소가 되는 파장대역이 존재하는 이유는 위의 듀티 사이클과 같이 주름 구조 상면와 하면에서 산란 및 반사된 빛이 상쇄간섭이 발생되기 때문인 것으로 이해하고, 550 nm이상 영역에서 주름 높이가 높아질수록 효율이 증가하는 이유는 보강간섭 효과로 생각된다.

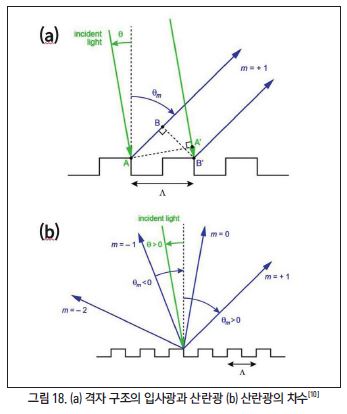

3-4. 격자 구조(grating)

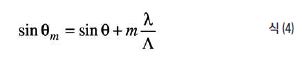

위의 식은 격자 구조에 입사된 빛이 격자 주기에 따라 산란된 빛으로 변화되는 양상을 표현한 식이다.

θm은 산란된 빛의 출사 각도, θ는 입사광의 각도, m은 정수, λ는 입사광의 파장, Λ는 격자의 주기(period)이다. 그리고, 산란광의 차수는 그림 18(b)와 같이 정의되며, 격자 구조의 광추출 효율을 고려한다면 0차, 1차 차수로 산란하는 구조로 설계한다.

[10]

이제, 격자 구조의 광추출 효율에 영향을 주는 인자들을 살펴보겠다. 격자 주기(period), 듀티 사이클(duty cycle), 두께/깊이(depth), 격자 각도(yooth angle), 격자 재료의 굴절률(refractive index) 등이 있다.

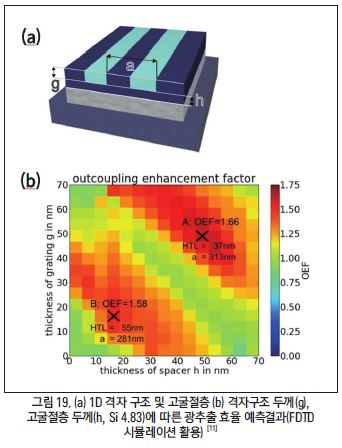

격자 구조의 두께(depth, a)와 고굴절층의 두께(h)에 따른 광추출 효율(OEF, Outcoupling Enhancement Factor)은 2개의 봉오리가 관찰된다(그림 19.b). 전면 발광 구조이기에 격자 구조로 인한 산란광, 격자구조 부하(고굴절층 상부)에서의 산란광, 고굴절층 하부에서 반사된 빛들이 보강 간섭(브래그 산란조건)을 형성하는 영역이 그림 19.(b)의 점 B(OEF 1.58, g/h 15 nm)로 이해한다.

점 A (OEF 1.66, g/h 50 nm)는 3차 공진으로 발광하는 광길이(optical depth)에 맞춰 전공 수송층(HTL, Hole Transport Layer)의 두께도 조정해서 최대 광추출 효율을 확보했다.

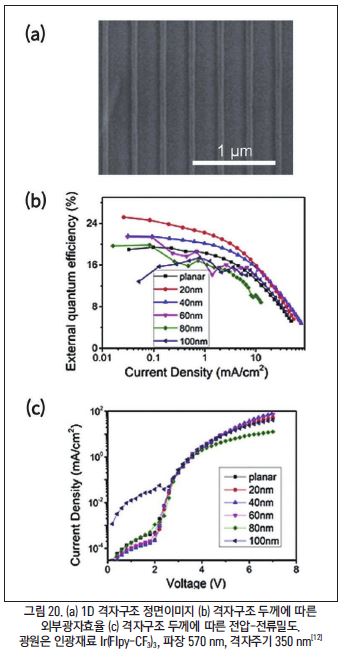

격자 두께(depth)에 따른 광추출 효율은 그림 20.(b)와 같이 20 nm에서 가장 외부 효율이 높으며, 그림 20.(c)에서 두께 100 nm 조건이 3 V 이하에서 전류밀도가 높은 이유는 유기물이 격자 구조가 높아서 충분히 성막되지 못해서 음극과 양극 사이에 미세한 누설 전류가 흐르는 것으로 추정된다. 광추출 구조물의 인자별 최적값을 선정할 때, 기본적인 소자 성능은 만족해야 한다.

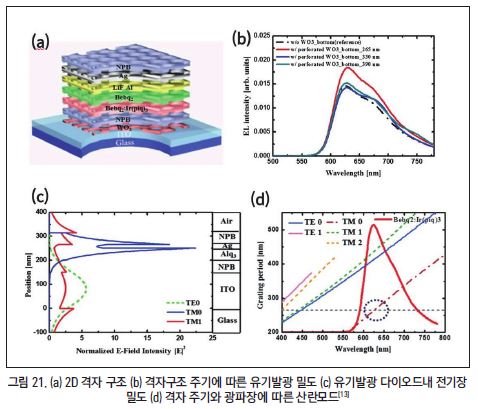

격자 주기는 앞의 주름 구조에서 서술된 것과 같이 브레크 산란 조건에 따라 최대 광추출 효율을 얻을 수 있다(그림 21.b). 유기발광 다이오드내에서의 전기장 밀도를 살펴보면, 표면 플라즈몬 모드(SPP, TM0)는 음극(Ag) 주변에서 높게 형성하는 것을 알 수 있다(그림 21.c). 격자 주기 265 nm에서 광추출 효율이 높아지는 이유는 그림 21.(d)에서 점선 원으로 표기된 위치에서 표현 플라즈몬 라인(TM0)과 중첩하는 위치로 음극 메탈에 갇힌 광 에너지를 추출한 효과라고 예상할 수 있다.

[13]

4. 결론

유기발광 다이오드는 액정 디스플레이가 20년이 넘게 평판 디스플레이를 이끌어 온 기간 이상으로 차세대 디스플레이 기술로 활용될 것이다. 현재 유기발광 다이오드를 활용63한 평판 디스플레이의 세계 시장을 국내의 유수기업들이 이끌고 있다.

아직 유기발광 다이오드의 20% 수준의 낮은 광추출 효율은 개선할 여지가 큰 연구 분야이며, 향후의 고효율 디스플레이와 신규 애플리케이션으로 시장을 확대해 나가기 위해서는 보다 집중적인 광추출 기술 개발이 절실히 필요한 때이다.

5.참고문헌

[1] Tang, Ching W., and Steven A . VanSlyke . “Organic electroluminescent diodes. ”Applied physics letters 51.12 (1987): 913-915.

[2] Brütting, Wolfgang, et al. “Device efficiency of organic light-emitting diodes:Progress by improved light outcoupling.” physica status solidi (a) 210.1 (2013): 44-65.

[3] Zhang, Yu, and Rana Biswas. “High light outcoupling efficiency from periodically corrugated OLEDs.” ACS omega 6.13 (2021): 9291-9301.

[4] Salehi, Amin, et al. “Recent advances in OLED optical design.” Advanced Functional Materials 29.15 (2019):1808803.

[5] Sajeev, Anjali K., et al. “Enhanced light extraction from organic light emitting diodes using a flexible polymernanoparticle scattering layer.” Organic Electronics 100 (2022): 106386.

[6] Lee, Keunsoo, et al. “A light scattering layer for internal light extraction of organic light-emitting diodes based on silver nanowires.” ACS applied materials & interfaces 8.27 (2016): 17409-17415.

[7] Lee, Sung-Min, et al. “Enhanced Light Extraction from Mechanically Flexible, Nanostructured Organic LightEmitting Diodes with Plasmonic Nanomesh Electrodes.”Advanced Optical Materials 3.9 (2015): 1240-1247.

[8] Choi, Junhee, et al. “Junction-free electrospun Ag fiber electrodes for flexible organic light-emitting diodes.”Small 14.7 (2018): 1702567.

[9] Belousov, Sergei, Maria Bogdanova, and Anton Teslyuk. “Outcoupling efficiency of OLEDs with 2D periodical corrugation at the cathode.” Journal of Physics D: Applied Physics 49.8 (2016): 085102.

[10] plymouthgrating.com, The Grating Equation

[11] Pfeifer, Richard, et al. “33.3 L: Late-News Paper:Optimizing Nanostructures to Enhance Optical Outcoupling of OLED Microdisplays.” SID Symposium Digest of Technical Papers. Vol. 44. No. 1. Oxford, UK:Blackwell Publishing Ltd, 2013.

[12] Li, Zhanguo, et al. “Highly efficient organic lightemitting diodes employing the periodic microstructured ITO substrate fabricated by holographic lithography.” Organic Electronics 75 (2019):105438.

[13] Kim ,Dong-Young, etal. “Phosphorescent transparent organic light-emitting diodes with enhanced outcoupling efficiency: Reduction of surface plasmon losses.” Organic Electronics 15.6 (2014): 1222-1228.

<저작권자©스마트앤컴퍼니. 무단전재-재배포금지>