현재 부하 및 냉각 시스템의 동적 거동을 반영하는 특정 용도용 미션 프로파일을 평가함으로써 전력전자 시스템의 수명을 추정한다. 이러한 방식을 통해 예측 품질을 개선할 수는 있으나, 보다 낫고 개선된 수명 모델이 필요하다. 선진 전력 모듈용 수명 모델의 도출 방법을 설명한다.

21세기에 접어들면서 전력반도체 부문에서 150 ℃ 이상의 최대 접합온도 수요가 세 가지 주요 요소에 힘입어 점차 주목받고 있다. 세 가지 주요 요소란 하이브리드 전기자동차 냉각제의 높은 온도, 와이드 밴드갭 기기가 훨씬 높은 온도에서 작동할 가능성, 최대 접합온도가 200 ℃인 환경에서 작동할 때의 실리콘 장비의 전류 용량 강화이다. 이를 위해서는 패키지의 수명이 크게 늘어나야 하는데, 그 이유는 부품을 적용하기 위해서는 확장된 접합온도에서 동일한 평균 수명을 충족시켜야 하기 때문이다. 경험상 정확한 작동 조건 및 적용된 수명 모델에 따라 최대 접합온도가 25 ℃ 상승할 때마다 수명이 5배 늘어나야 한다.

따라서 최대 접합온도가 200 ℃가 되려면 수명이 25배 늘어나야 한다.

지난 10년간의 발전을 통해 이러한 목표를 달성할 수 있는 잠재력을 지닌 인터커넥션 기술(Interconnection Technologies)을 향상시켰다. 은(Ag) 확산 소결 및 순간 액상 접착으로 기존의 납땜 다이 접착부를 교체할 수 있다. 또한 기존의 알루미늄 와이어 본드 대신 구리 와이어 본드 또는 알루미늄 도금 구리 와이어 본드를 사용할 경우, 상부 칩 접촉면의 수명이 크게 늘어나게 된다.

잠재력 입증을 위해 실시한 첫 수명 테스트 결과와 함께 개선된 기술이 도입될 경우, 미션 프로 파일 기반의 특정 분야에 대한 이점 평가를 위해서 일관된 수명 모델에 대한 수요가 생겨난다. 그러나 개선된 기술에 있어 새로운 수명 모델 확립을 위한 실험적 데이터를 생성하려면, 시리즈 생산 관리를 통한 테스트 장비와 수년에 걸친 수명 테스트가 필요하다.

다음은 SKiM63이라는 선진 전력 모듈용 파워 사이클링 수명 모델을 소개한다.

2008년 시장에 출시된 이 모듈은 100% 납땜 없이 설계됐다[1]. 실리콘 칩이 은(Ag) 확산 소결에 의해 DBC 기면에 부착되어 납땜 피로를 제거했다. 칩의 상단 접촉부는 본드 루프 개선 기하구조를 띤 300 μm 알루미늄 와이어 본드로 연결돼 있다. 대용량 알루미늄 와이어 본드에 대한 기계적 피로 테스트 결과, 와이어 본드 루프 높이와 결합 봉합사 간의 비율을 가리키는 종횡비가 개선되어 수명이 증가하는 것으로 나타났으나[2] 이러한 잠재력 개선은 기존 모듈 설계의 납땜 피로에 의해 한계를 드러냈다[3].

SKiM63 모듈 설계는 압력 용접기술을 바탕으로 하기 때문에 기판을 포함하지 않는다. 이러한 기능을 통해 세라믹 기면과 기판 사이의 응력을 제거해 온도 사이클링 성능을 개선한다. 테스트를 여러 번 실시하면서 -40 ℃와 125 ℃ 사이 2개의 챔버 온도(Chamber Temperature) 사이클링 테스트에서 1000주기를 초과하는 사이클링 성능을 입증했다[4].

무(無)기판 설계로 유효 파워 사이클링 시 기면과 기판 사이의 피로 가능성을 제거한다. 부하 접점은 다중 압력 접촉면을 가진 버스 바(Bar)로 형성되어 기면과 히트싱크 간 열 접점은 물론, 전기 접점을 동시에 생성하고, 스프링 접촉이 구현되어 제어 및 보조 신호를 기면으로 전송한다. SKiM63의 분해도는 그림 1을 통해 볼 수 있다.

상부 접촉면이 알루미늄 와이어 본드로 된 소결 장비에 대해, SKiM63 모듈을 최초 경험에 의거한 파워 사이클링 수명 모델을 수립하는 매개체로 채택했다. 납땜 피로가 완전히 제거되었기 때문에, 와이어 본드 힐 균열 및 와이어본드 위로 들림이 피로 현상으로 나타난다. 수명 모델을 일정하게 유지하기 위해 파워 사이클링 테스트에서 중요한 모든 매개변수를 조사했다. 이러한 매개변수의 편차로 인해 변수들이 실제 적용됐을 때 수명에 미치는 영향을 모델링할 수 있다.

첫 번째 수명 모델을 통해 온도 변동의 크기가 파워 사이클링 동안 부품 수명에 상당한 영향을 미치는 것을 알 수 있다. 그러나 기기 접촉면의 품질 저하는 열 저항 또는 전기 접점 저항에 영향을 미치기 때문에 테스트 중 온도 변동을 키울 수 있다. 따라서 제어 전략은 테스트 결과 평가에 중요하다[5]. 손실이나 심지어 온도 변동을 일정하게 유지하기 위해 테스트 조건의 통제가 필요하다고 제안하는 연구원도 있다.

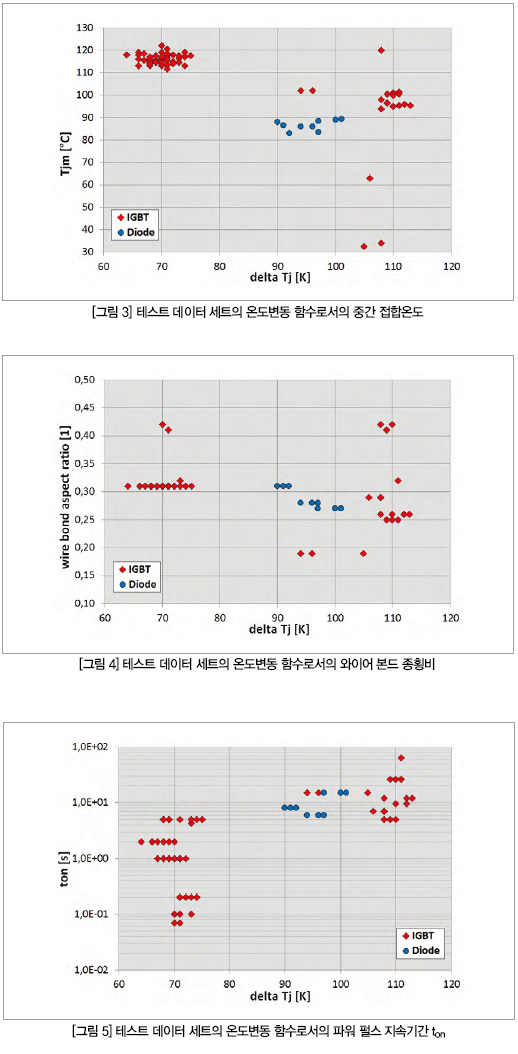

이러한 제어 전략은 대부분의 적용과 무관하므로, 여기에 제시된 모든 파워 사이클링 테스트는 일정한 전류 펄스와 일정한 펄스 길이 ton, 그리고 휴지 길이 toff를 사용해 실시했다. 두드러진 온도변동은 항상 일정한 열 조건이 충족된 후 테스트 시작 시점에 획득되는 값이다. 파워 사이클링 테스트 프로그램에서 온도 변동 ΔTj는 64 K와 113 K 사이이고, 실험에서 관측한 고장 주기 횟수 nf는 31,000주기에서 770만 주기 사이로 나타났다(그림 2).

아레니우스(Arrhenius)식 항이 미치는 영향을 조사하기 위해 중간 접합온도 Tjm=Tj,min+ΔTj/2를 32.5 ℃와 122 ℃사이로 했다(그림 3). 냉각이 시작되면서 미치는 영향을 나타내기 위해 0 ℃미만의 최저 접합온도에서 테스트를 실시한 경우도 있다는 점에 주목해야 한다. 와이어 본드 기하구조의 최적화 가능성을 분석하기 위해 알루미늄 와이어 본드의 종횡비를 0.19와 0.42 사이로 선택했다(그림 4). SKiM63 모듈의 설계 매개변수가 종횡비 0.31이라는 점 역시 주목돼야 한다. 70 ms와 63 s 사이인 파워 펄스 지속기간 ton의 범위는 그림 5에 나와 있다. 거의 1.5×103의 편차가 나타난다는 점을 볼 때, 이 조사에서 해당 매개변수에 특별히 중점을 두고 있음을 알 수 있다.

SKiM63 모듈용 수명 모델 도출을 위한 데이터베이스로 총 97회의 파워 사이클링 테스트 결과를 사용했고, IGBT 테스트를 88회, 다이오드(그림 2-5에서 파란색 동그라미로 표시됨) 테스트를 9회 실시했다. 이러한 데이터베이스 수집을 위해 총 5년이라는 테스트 시간이 소요됐다.

수명 모델의 일반적인 형식은 근본적인 척도 인자 A, 코핀-만슨(Coffin-Mans) 식에서 온도 변동 ΔTj의 영향을 나타내는 항, 아레니우스 식에서 중간 접합온도 Tjm의 영향을 나타내는 항으로부터 고장 주기 횟수 nf를 결정하는 유명한 LESIT 모델[6]을 바탕으로 하고 있다. 와이어 본드 종횡비 ar과 파워 펄스 지속 기간 ton이 미치는 영향을 설명하기 위해 추가로 두 개의 인자를 첨가했다. 초기 조사 결과, 와이어 본드 루프가 높을수록 그것이 갖는 이점은 온도변동이 작을 때 더욱 두드러진다는 점을 알 수 있었다. 따라서 본 매개변수의 지수는 온도 변동의 일차함수로 추정된다.

파워 펄스 지속 기간 ton이 미치는 영향은 함수로 설명되며, 이 함수는 펄스 지속 기간 증가에 따른 점근값(asymptotic value)에 대한 접근법이나 단기(~1s) 및 초단기(~0.1s) 펄스 지속 기간에 대한 주기 횟수 증가를 반영한다.

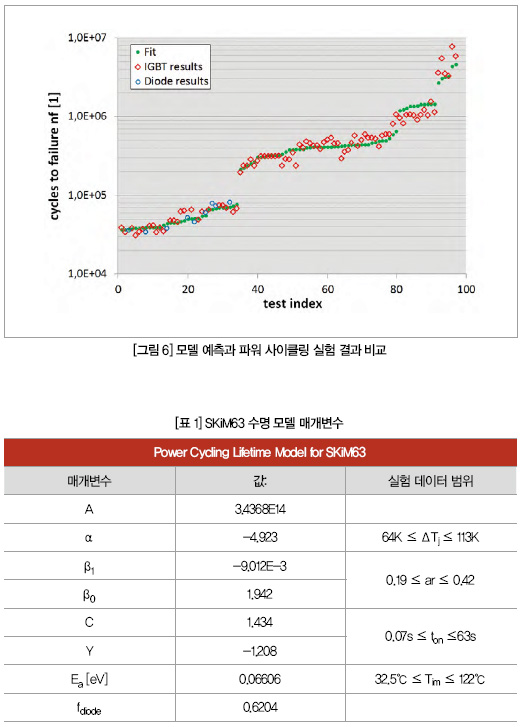

마지막으로, IGBT 테스트와 다이오드 테스트의 차이를 설명하기 위한 인자를 추가했다. Bayerer 등이 이미 보고한 바와 같이, CIPS2008 모델[7]의 경우, 디바이스의 전압 등급이 파워 사이클링 수명에 영향을 미친다. 이는 사실상 다양한 전압 등급에 사용되는 실리콘 디바이스의 두께 때문이다. 실험 데이터베이스에서, 디바이스 두께가 120 μm인 1200 V Infineon IGBT는 두께 260μm인 1200V CAL 다이오드와 함께 구현됐다.

CIPS2008 모델에 따르면, 디바이스 두께가 120 μm에서 260 μm로 증가할 경우 수명이 59%로 감소한다.

실험에 기초하여 결정한 다이오드 인자 ~0.62는 이 예측 결과와 잘 부합한다. 그러나 추가 디바이스 두께 변화를 테스트 데이터베이스에 통합하지 않았기 때문에, 다이오드 테스트를 위한 단순한 척도 인자만 적용했다.

SKiM63 수명 모델의 계수는 적어도실험적 테스트 데이터 세트에 대한 최소 제곱법으로 결정했다. 결과는 표 1과 같다. 실험 결과와 모델 예측 간의 비교는 그림 6과 같다. 이 그림에 나온 사례의 경우, 각 테스트 매개변수 세트에 대한 고장 주기 횟수 증가를 반영한 SKiM63 수명 모델을 예측해 실험 결과와 함께 보여주고 있다. 최소 제곱법의 경우 예상한 바와 같이, 예측 수명을 상회하는 실험 결과가 나온 경우도 있고, 그에 못 미치는 결과가 나온 경우도 있다. 따라서 추가 마진 인자 0.8이 최종 SKiM63 수명 모델에 추가된다. [8]에서 보다 자세히 설명된 바와 같이, 이러한 마진 인자는 15%의 모듈 손상률과 85%의 생존 확률을 나타낸다.

그림 7은 SKiM63의 두드러진 수명곡선을 보여준다. 마진 인자가 0.8이고 와이어 본드 종횡비가 0.31일 때, 고장주기 횟수 nf는 다양한 파워 펄스 지속기간 ton의 온도 변화 함수 ΔTj으로 나타나고 있다.

이 새로운 수명 모델을 통해 이제 특정 분야를 위한 미션 프로파일의 예상수명을 계산할 수 있다. 따라서 수명 곡선을 통해 테스트를 거친 매개변수 변환 영역 외의 작은 온도 변동을 추정할 필요가 있다. 이러한 추정은 전력전자 분야가 20년 이상의 수명을 요구한다는 점에서 전력 모듈의 수명을 추정하는 일반적인 문제다. 이와 같은 추정은 실험을 통해서 검증될 수 없다는 점을 인식해야 한다. 이러한 매개변수 조합에 대한 파워 사이클링 테스트를 오늘 시작한다고 하더라도 더 이상 전력 소자를 생성할 수는 없을 것이기 때문에 20년 후에 얻게 되는 테스트 결과는 역사적 관심의 대상이 되는 데 그칠 것이다.

경험 모델이 갖는 이와 같은 일반적 한계는 피로 모델 기반의 물리학을 통해서만 해결이 가능하다. 피로 모델은 응력 감소를 위한 수명의 상대적 증가를 검증하는 데 사용할 수 있다.

그림 7을 통해 중간 온도 115 ℃에서 110 K의 온도 변동 시(예: 온도 변동이 60 ℃ ~ 170 ℃ 사이) SKiM63 모듈의 수명을 추정할 수 있다. 파워 펄스 지속기간이 1s의 경우 고장 주기 5.8·104을 획득하고, 파워 펄스 지속 기간이 10s인 경우에도 고장 주기 3.6·104를 기대할 수 있다. 구리 기판, 납땜 칩 및 최적화되지 않은 알루미늄 와이어 본드가 있는 기존의 산업용 모듈의 경우, 고장 주기는 3.5·103을 예상할 수 있으며, 이러한 비교를 통해 SKiM63 모듈은 확대 접합온도가 최대 175 ℃까지 적합하다는 점을 알 수 있다.

최대 접합온도를 200 ℃까지 높이려면, 칩의 상부 접촉면을 추가로 개선해야 한다. 구리 와이어 본드 또는 알루미늄 도금 구리 와이어 본드는 물론, 소결 구리 시트 접촉면도 가능하며, 이러한 잠재력은 첫 시연 테스트에서 입증됐다. 그러나 이러한 기술을 보유한 시리즈 제품 중 현재 구매 가능한 제품은 없다.

최대 접합온도가 200 ℃로 평가된 전력모듈의 지속적인 수명 모델 확립을 위한 파워 사이클링 테스트를 시행하는 데에는 수년이 소요될 것이다.

참/고/문/헌

[1] U.Scheuermann, P.Beckedahl: The Road to the Next

Nuremberg, ETG-Fachbericht 111, 111-120.

[2] S.Ramminger, N.Seliger, G.Wachutka: Reliability Model

Reliability 40 (2000), 1521-1525.

[3] U .Scheuermann, R.Schmidt: Impact of Solder Fatigue

[4] U.Scheuermann: Reliability challenges of automotive

[5] U.Scheuermann, S.Schuler: Power cycling results for

[6] M.Held, P.Jacob, G.Nicoletti, P.Scacco, M.H.Poech:

Conversion and Drive Systems 1997, 425-430.

[7] R.Bayerer, T.Herrmann, T.Licht, J.Lutz, M.Feller: Model

lifetime, Proc. CIPS 2008, ETG-Fachbericht 111, 37-

[8] U.Scheuermann, R.Schmidt: A New Lifetime Model

Bonds, Proc. PCIM Europe 2013, 810-817.

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>