글 | 무롱 가오(Mulong Gao) 기술수석위원, Maxim Integrated

본고에서는 산업용 제어 및 자동화에 필수적인 센서와 스위치 등 입력구조를 최적화하여 비용을 최소화하고 더 적은 공간을 사용하여 최적의 채널 밀도를 갖도록 하는 최적의 설계방안에 대하여 살펴본다.

전통적인 디지털 입력 구조

디지털/바이너리 센서와 스위치는 산업 제어, 산업 자동화, 모터 제어 및 공정 자동화에서 신호 모니터링과 시스템 제어에 필수적이다. 모든 센서의 출력은 중앙처리장치(CPU)에 의해 검출되고 모니터링되어야 할 필요가 있다. 이를 수행하기 위해 일반적으로 프로그래밍 로직 컨트롤러(PLC)의 디지털 입력 모듈에 있는 두 개의 고전력 저항 분배기가 센서의 출력 전압을 검출한다. 각 센서 채널을 절연하는 데에는 각각의 광 커플러가 필요하다. 산업 시스템의 복잡한 정도에 따라 일반적인 동작 중에 많은 광 커플러가 동시에 필요할 수 있다(그림 1).

이러한 전통적인 구조에서는 저항 분배기가 높은 전력을 소비하고 PCB에서 ‘고발열 지점(hot spot)’을 발생시켜 고온 동작 및 방열판을 추가해야 하는 설계가 필요하다. 고발열 지점은 시스템 신뢰성을 저하시킬 수도 있다. 더욱이 채널 수가 많은 모듈의 경우 여러 개의 광 커플러는 시스템 비용과 전력 소모를 증가시키는 것은 물론 좁은 보드 공간을 차지한다. 따라서 초소형의 간단한 절연 디지털 입력 인터페이스는 분명 업계에 많은 이득을 가져다 줄 것이다.

PLC에 대한 디지털 입력 간소화

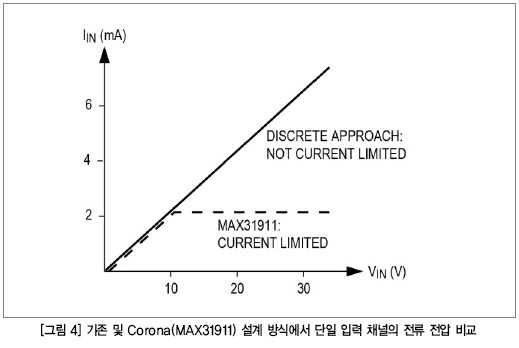

집적화가 답이다. 말이나 계획은 쉽지만 실행은 간단하지 않다. 우선 채널 입력을 증가시켜 시스템 성능을 확장하면서도 인터페이스는 단순하게 유지해야 한다. 다음으로 데이터 직렬화에 관심을 돌려 절연에 사용되는 광 커플러를 제거하는 방법을 찾아보아야 한다. 그리고 구성 가능한 전류 제한을 사용하여 전력 소모를 낮출 수 있다(그림 4 참조). 오류 검출을 향상시키고 동일한 단순 인터페이스에서 데이터 전송의 신뢰성을 높게 유지한다. 이러한 모든 기능을 통합하면 디지털 입력을 훨씬 더 다방면에서 견고하게 만들어 발열과 전력, 공간을 줄이고 비용은 많이 낮출 수 있다. 그것이 우리의 목표이다.

절연 디지털 입력 기준 설계 구현

위의 설계 목표에 대한 솔루션은 디지털 입력 변환기/시리얼라이저 및 데이터 절연 소자를 사용하는 Corona 절연 서브시스템 기준 설계이다. Corona 설계는 PLC 디지털 입력 모듈의 프런트 엔드 인터페이스 회로를 제공한다. 설계는 고전압 입력(최대 36 V)을 받아들이고 전력과 데이터 절연을 제공하며 모든 기능을 소형 90 mm x 20 mm 폼 팩터에 통합한다. 설계는 8채널 디지털 입력 변환기/시리얼라이저, 6채널 데이터 절연 소자와 함께 필드 전원을 사용할 수 없는 경우를 위해 절연 전원을 위한 H-브리지 트랜스포머 드라이버를 통합하고 있다. 이제 하드웨어와 소프트웨어를 자세히 살펴보기로 하자.

하드웨어

Corona 입력 모듈은 그림 2에 나와 있고, 시스템 다이어그램은 그림 3에 나와 있다.

이 설계에서 산업용 디지털 입력 시리얼라이저(U1)는 센서의 24 V 디지털 출력을 직렬화하고 마이크로컨트롤러에서 필요한 CMOS 호환 신호로 전환한다. 이 시리얼라이저는 PLC 디지털 입력 모듈에 프런트 엔드 인터페이스를 제공한다. 입력 전류 제한은 기존 개별 저항 분배기 방식보다 필드 전압 전원에 의해 소비되는 전력을 상당히 감소시킨다. 그림 4는 두 방식에서 단일 입력 채널의 전류 전압 관계를 비교한 것이다. 선택 가능한 내장 저역통과 필터는 센서 출력의 유연한 디바운싱 및 필터링을 가능하게 한다. 내장된 8-to-1 직렬화 구현은 절연에 필요한 광 커플러를 없애준다. 데이터의 각 8비트에 대해 SPI 포트를 통해 전송되는 다중 비트 CRC 코드는 잡음이 있는 산업 환경에서 신뢰할 수 있는 통신을 보장한다. 추가적인 유연성을 위해 내장된 5 V 전압 레귤레이터가 외부 광 커플러, 디지털 절연기 또는 기타 외부 5 V 회로에 전력을 공급할 수 있다.

U3(MAX14850)는 Pmod™ 호환 폼 팩터에서 6채널 데이터 절연을 달성한다. Pmod 규격은 다양한 핀 할당뿐 아니라 3.3 V 및 5 V 모듈에서도 모두 사용 가능하다. Pmod 측 전압 전원은 3.3 V 또는 5 V가 될 수 있고, U1 측 전압 전원은 5 V이다. 달성된 데이터 절연은 600 VRMS이다.

U1(MAX31911)은 대부분의 경우 24 V 필드 전원에서 전력을 공급받는다. 필드 전원을 사용할 수 없는 경우 U1은 컨트롤러 측에서 전력을 공급받을 수 있다. 후자의 경우 H-브리지 트랜스포머 드라이버(U2, MAX13256) 및 Corona 보드의 트랜스포머가 MAX31911에 기능별 클래스, 절연 전원을 제공한다.

소프트웨어 Corona 설계는 Nexys™ 3 및 Zed

Board™ 플랫폼을 사용해 검증됐다. 현재 이 두 플랫폼에 대해 프로젝트 파일, 소자 드라이버 및 예제 코드가 제공되고 있다. 그러나 Corona 설계는 내장된 Pmod 호환 커넥터가 단순하기 때문에 어느 마이크로컨트롤러나 FPGA 개발 보드에서도 쉽게 사용할 수 있다. 완전한 소스 코드와 문서는 다음 사이트에서 제공된다(www.maximintegrated.com/AN5611).

요약

지금까지 이 글에서는 Corona (MAXREFDES12#) 서브시스템 기준 설계가 어떻게 해서 산업용 제어 및 자동화를 위한 초소형의 간단한 절연 디지털 입력 인터페이스가 될 수 있는지를 살펴보았다. Corona 설계는 8개 디지털 입력 채널을 제공한다. 동일한 SPI 인터페이스에 추가 8채널 디지털 입력 IC를 캐스케이드 연결하면 간단히 8의 배수로 동일한 SPI 인터페이스에 채널을 추가할 수 있다. 별도의 칩 선택 라인은 필요 없다. 센서 데이터를 PLC에 전송하는 데에는 단 하나의 SPI 인터페이스만 있으면 되기 때문에 추가 채널을 절연할 필요도 없다. 따라서 입력 모듈에 필요한 절연기 수를 크게 줄일 수 있다. 이 설계는 비용을 최소로 줄여주고 더 적은 공간을 사용하므로 PCB 공간당 더 높은 채널 밀도를 가진다. 예제 소프트웨어는 Nexys 3 또는 ZedBoard 플랫폼용으로 작성됐다. 특히 높은 통합과 낮은 전력 소모, 광 커플러가 필요 없는 데이터 시리얼라이저를 내장해 궁극적으로는 전력, 유연성, 그리고 다시 확보된 공간이라는 이 모든 장점이 산업용 애플리케이션에 강력한 이득을 가져다 줄 것이다. ES

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>